В.Л. Найда, В.Н. Учанин, А.А. Мозжухин, А.Н. Гогуля, В.Т Гулько

Безопасность и экономичность работы атомных станций в значительной степени зависит от технического состояния перемычек коллекторов парогенераторов атомных электростанций (АЭС) [1,2]. Поэтому, проблема диагностики парогенераторов типа ПГВ-1000, которые работают с реакторами типа ВВЕР-1000 на большинстве АЭС Украины, чрезвычайно актуальна. Напомним, что парогенераторами типа ПГВ-1000 снабжены также блоки на АЭС России (Балаковская, Калининская, Ростовская и Нововоронежская АЭС), Чехии (Темелин) и Болгарии (Козлодуй). Эти блоки вводились в эксплуатацию с 1982 г. по 2004 г. Сроки запланированного вывода из эксплуатации (или продления ресурса) планируются с 2012 г. по 2034 г. [1].

Одним из ключевых узлов, определяющим надежность эксплуатации парогенератора и его ресурс, считается узел крепления трубок с коллектором [1]. Опыт эксплуатации парогенераторов ПГВ-1000 показал, что материал коллектора подвергается влиянию коррозии под напряжением, которая приводит к коррозионному растрескиванию в зоне между трубными отверстиями [1]. Таким образом, основной задачей является обнаружение трещин в теле коллектора, которые развиваются от трубных отверстий.

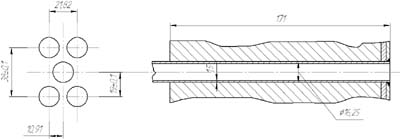

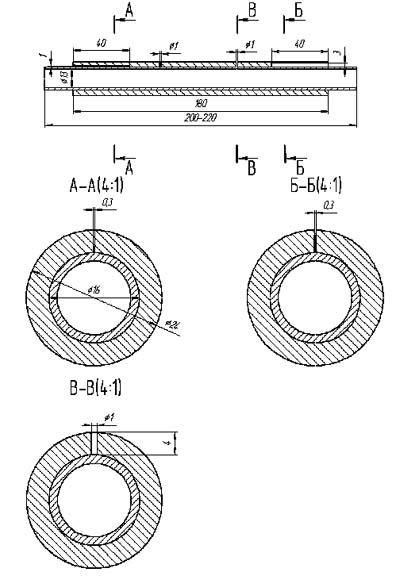

Коллектор парогенераторов типа ПГВ-1000 выполнен из низколегированной перлитной стали 10ГН2МФА (имеет ферромагнитные свойства) с толщиной стенки 171 мм. Внутренняя часть коллектора со стороны 1-го контура плакирована сталью 07Х25Н13. Трубки парогенераторов диаметром 16 мм с толщиной стенок 1,5 мм изготовлены из немагнитной стали 08Х18Н10Т. Концы трубок развальцованы в коллекторах и приварены к плакирующему слою. На внутренней поверхности коллектора имеется 119 вертикальных и 110 горизонтальных рядов отверстий теплообменных труб, т.е. общее количество отверстий составляет более 11000. Расположение входных отверстий со стороны коллектора приведено на рис. 1.

Рис. 1. Схема расположение входных отверстий со стороны коллектора.

При такой конструкции контролируемого изделия обнаружение трещин коллектора необходимо проводить изнутри трубок, т.е. через материал трубки толщиной 1,5 мм. Очевидно, что большинство известных методов контроля в этом случае не могут быть использованы, в частности из-за отсутствия двухстороннего доступа (для рентгеновского метода) и отражения акустической волны от стенок трубок в случае ультразвукового метода.

Для выявления дефектов в перемычках коллекторов наиболее перспективным является вихретоковый метод с применением низкочастотных вихретоковых преобразователей (ВТП), которые могут обеспечить необходимую чувствительность к подповерхностным дефектам в коллекторе. Вихретоковый метод позволяет выявлять протяженные подповерхностные дефекты типа трещины и локальные дефекты, в частности язвенную коррозию и питтинг [2,3]. Важно, что вихретоковый метод позволяет не только обнаруживать дефекты, но и оценивать их параметры (например, глубину) [2]. При вихретоковом контроле коллекторов используется сканирование накладным ВТП внутренней поверхности трубок по спиральной траектории, что позволяет обеспечить высокую разрешающую способность и локальность контроля.

Дефектоскопия коллекторов проводится в условиях высокого уровня радиационного излучения и загрязнения, что предполагает необходимость максимальной автоматизации контрольных операций. Кроме того, необходимость использования защитного кожуха также снижает чувствительность к дефектам в теле коллектора и приводит к дополнительным трудностям.

Ранее в НПО "ЦНИИТМАШ" были разработаны вихретоковые дефектоскопы типа ВД-73НЦ и ВД-73НЦУ [4,5], которые позволяли выявлять трещины в коллекторе с помощью вращающегося с частотой до 3000 об/мин выносного ВТП. Дефектоскопы позволяли выявлять трещины глубиной более 1,0 мм при соотношении сигнал/шум 6 дБ. При этом проводилась оценка глубины, которые разделялись на два класса: глубиной более 3 мм и менее 3 мм. Протяженность дефекта определялась путем регистрации моментов появления и исчезновения сигнала от дефекта при выведении вращающейся головки из трубки с помощью мерной линейки. Методика контроля позволяла оператору по форме сигнала на экране дефектоскопа разделить сигналы от дефекта от сигналов, которые обусловлены эллипсностью и близость гибов труб к стенке коллектора.

Очевидно, что главным недостатком применения представленного дефектоскопа является низкий уровень автоматизации. Фактически механизировано только вращательное движение ВСП. Введение ВТП в трубку, перемещение его вдоль трубки и анализ сигналов на экране дефектоскопов осуществляется оператором. Поэтому была поставлена задача создания отечественной системы вихретокового контроля, основной задачей которой является достижение максимально возможного уровня автоматизации контрольных операций, начиная от процедуры сканирования внутренней поверхности трубок до анализа полученных сигналов и принятия решений о пригодности участков коллекторов.

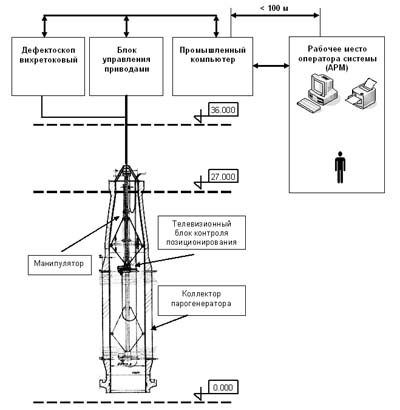

Структурная схема автоматизированной системы контроля перемычек коллекторов представлена на рис. 2. В состав системы входят манипулятор, блок управления сервоприводами, телевизионный блок позиционирования, рабочее место оператора, промышленный компьютер и вихретоковый дефектоскоп.

Манипулятор предназначен для доставки в коллектор и перемещения в вертикальном, азимутальном и радиальном направлениях ВТП. Работа манипулятора может производиться в автоматическом режиме по заданной карте контроля и в ручном режиме. Особенностью манипулятора является наличие механизма коаксиальной стыковки вдоль оси элементов типа «штырь – отверстие», которые в первичном состоянии имеют отклонения от соосности и параллельности.

Блок управления сервоприводами предназначен для приема команд управления из автоматизированного рабочего места (АРМ) оператора и формирования сигналов управления серводвигателями манипулятора и передачи в АРМ информации о текущих параметрах сервоприводов.

Блок позиционирования используется для контроля наличия заглушек в теплообменной трубке, а также для центрирования головки ВТП во входном отверстии трубки. Работа блока основана на обработке телевизионного изображения и использования алгоритмов распознавания образов. В результате обработки телевизионной информации автоматически принимается решение о наличии заглушки в теплообменной трубке и формирование сигналов рассогласования в вертикальной и горизонтальной плоскостях - для передачи их на сервоприводы.

Автоматизированное рабочее место (АРМ) оператора предназначено для управления системой, организации интерфейса взаимодействия оператора с системой, отображения и хранения результатов контроля и проведения автоматического анализа состояния перемычек.

Рис. 2. Структурная схема автоматизированной системы вихретокового контроля перемычек коллекторов.

В составе системы предполагается использование вихретокового дефектоскопа типа Elotest N320 фирмы Rohmann GmbH (Германия), который обеспечивает необходимые возможности для его применения в автоматизированных системах контроля, в частности:

- дистанционное управление дефектоскопом по каналу Ethernet, что позволяет управлять дефектоскопом с удаленного компьютера АРМ оператора;

- возможность записи и хранения настроек дефектоскопа и сигналов, что позволяет создать базу данных;

- представление сигналов в форме X-Y, X-t, Y-t, C-Scan, что предоставляет расширенные возможности визуального анализа сигналов оператором;

- возможность программной реализации двухчастотного режима и установки параметров фильтров, что позволяет снизить влияние мешающих факторов;

- открытый протокол передачи данных, что позволяет создавать прикладное программное обеспечение с учетом конкретных параметров объекта контроля условий и методик контроля.

Для контроля предполагается использование двухчастотного режима (12 и 60 кГц). Сигнал от дефекта после усиления и обработки представляются в комплексной плоскости в виде годографа с характерной амплитудой (размахом годографа) и фазой (ориентация годографа). Измерение и анализ амплитуды, фазы и формы сигнала позволяет произвести классификацию и оценку параметров дефекта, в частности его глубину. Порог чувствительности при контроле перемычек коллектора устанавливается на уровне соответствующем искусственному протяженному дефекту глубиной 1 мм (раскрытие 0,3 мм). Для сканирования внутренней поверхности трубок разработан роторный сканер, который обеспечивает контроль со частотой вращения до 3000 об/м. В отличии от известных устройств сканер имеет необходимый защитный кожух, что позволяет использовать его контроля радиационно загрязненных объектов. Внешний вид роторного сканера приведен на рис. 3.

Рис. 3. Внешний вид роторного сканера.

Разработаны и изготовлены роторные головки с низкочастотными ВТП мультидифференциального типа разного диаметра. Наилучшие результаты показали ВТП типа МДФ 0901 и ВТП типа МДФ 0701 [3].

Исследования ВТП и роторного сканера проведены с использованием стандартного образца с искусственными дефектами в виде протяженных прорезей глубиной 1 и 3 мм, который имитирует условия выявления дефектов через тело трубки (см. рис. 4).

Рис. 4. Стандартный образец с искусственными дефектами.

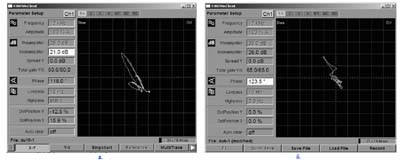

На рис. 5 представлены сигналы в комплексной плоскости на экране дефектоскопа от контрольного дефекта типа трещина глубиной 1 мм (сечение А-А стандартного образца) в теле коллектора для ВТП 0901 (рис. 5-а) и ВТП МДФ 0701 (рис. 5-б).

Рис. 5. Сигналы ВТП от дефекта глубиной 1 мм при контроле через трубку.

Представленные результаты показали хорошую чувствительность разработанных ВТП к дефектам в теле коллектора при контроле через тело трубки, а также низкий уровень помех. Разработанные преобразователи и роторный сканер использованы в качестве составной части автоматизированной системы контроля.

Литература

- Механіка руйнування і міцність матеріалів: Довідн. посібник / Під. заг. ред. В.В. Панасюка. Т. 8: Міцність матеріалів і довговічність елементів конструкцій атомних станцій / О.І. Балицький, О.В. Махненко, О.О. Балицький и др. - Київ: ВД "Академперіодика", 2005. – 554 с.

- Вихретоковый контроль перемычек коллекторов атомных электростанций с применением автоматизированного манипулятора / В.Л. Найда, В.Н. Учанин, А.Н. Гогуля, В.Т Гулько // Фізичні методи та засоби контролю середовищ, матеріалів та виробів. – Вип. 12: Неруйнівний контроль та технічна діагностика матеріалів та конструкцій. - Львів: ФМІ ім. Г.В. Карпенка НАНУ. – 2007. – С. 16–24.

- Учанин В.Н. Вихретоковые мультидифференциальные преобразователи и их применение // Техническая диагностика и неразрушающий контроль. – 2006. - № 3. - С. 34- 41.

- Технологическая инструкция по контролю сплошности коллекторов ПГВ-1000 с помощью вихретокового дефектоскопа ВД-73НЦ: ТИ.02.28-88: Утв. ген. дир. НПО «ЦНИИТМАШ» 24.02.88. – М., 1988. – 17 с.

- Технологическая инструкция по контролю сплошности коллекторов ПГВ-1000М и ПГВ-1000У вихретоковым дефектоскопом ВД-73НЦ: ТИ.03.28-92: Утв. зам. ген. дир. НПО «ЦНИИТМАШ» 12.05.93. – М., 1993. – 22 с.