Для выявления внутренних дефектов литых деталей наиболее широко применяются рентгеновский и акустический методы неразрушающего контроля [1-2]. Эти методы имеют целый ряд ограничений.

Рентгеновский метод является дорогостоящим и выдвигает необходимость защиты персонала от вредного излучения. Кроме того, при применении рентгеновского метода необходима перестройка аппаратуры при контроле деталей с разной толщиной, что усложняет контроль при широкой номенклатуре деталей. Ультразвуковой метод требует хорошо подготовленной поверхности, сложен для контроля деталей с переменным радиусом кривизны поверхности и недостаточно эффективен при выявлении поверхностных дефектов. Поэтому, для создания надежного акустического контакта ультразвуковой контроль отливок проводят после зачистки поверхности.

Цель настоящей работы обратить внимание на возможность эффективного применения вихретокового метода для выявления поверхностных дефектов деталей с грубо обработанной поверхностью на примере контроля литых деталей подвижного состава железнодорожного транспорта.

Вихретоковый контроль литых деталей подвижного состава предусмотрен нормативными документами России и Украины [4, 5]. Нормативные документы предусматривают вихретоковый контроль деталей следующих узлов:

- колесной пары и буксового узла;

- тележки грузовых, рефрижераторных и пассажирских вагонов;

- устройства тормозной передачи;

- автосцепного устройства.

Указанные документы предусматривают применение вихретоковых дефектоскопов российского (ВД-12 НФМ, ВД-12НФ, ВД-15НФ, ВД 113, ВД 213 [4]) и украинского производства (ВД 30 [5]). Большинство указанных приборов основаны на применении фазового варианта вихретокового метода. Для контроля по грубо обработанной поверхности предполагается использовать компенсированный абсолютный вихретоковый преобразователь (ВТП), обмотки которого размещены на ферритовых сердечниках достаточно большого диаметра (4,5 мм) [6].

Однако практика показала, что на основе применения указанных приборов удовлетворительно обеспечивается только контроль узлов колесной пары. Задача выявления дефектов в узлах, выполненных методом литья, на базе указанных приборов не решается. Проведенный анализ и результаты предварительных исследований по контролю фрагментов литых деталей (с элементами поверхности разного радиуса кривизны) позволили определить, что основными причинами, которыми вызваны недостатки известных методик, являются:

- большой уровень шумов, обусловленный характерной для литых изделий шероховатостью контролируемой поверхности;

- низкочастотный "тренд" сигнала ВТП, обусловленный неоднородностью магнитных свойств контролируемого материала, различным радиусом кривизны и недостаточной отстройкой от изменений зазора и перекоса ВТП при сканировании контролируемой поверхности.

Для решения задачи нами было предложено применить более эффективные технологии вихретокового контроля, основанные на использовании селективных мультидифференциальных ВТП [7] и современного дефектоскопа типа ВД 3-71 [8]. Предыдущий опыт применения указанного вихретокового дефектоскопа показал его возможность эффективно решать сложные задачи выявления дефектов в условиях сильных помех. В частности, в работе [9] нами показана эффективность применения дифференциального режима для полного подавления низкочастотных вариаций и трендов сигнала ВТП и увеличения соотношения сигнал/ помеха при наличии помех случайного характера.

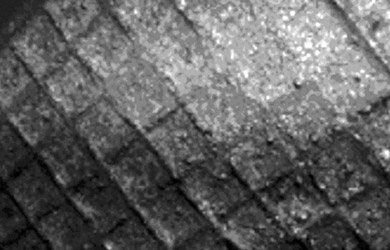

Рассмотрим возможность применения вихретокового контроля деталей с грубо обработанной поверхностью на примере контроля боковой рамы тележки подвижного состава и надрессорной балки. Указанные узлы изготавливаются из стали марки 20ГЛ методом литья в землю. После нормализации материал имеет феррито-перлитную мелкозернистую структуру. Шероховатость поверхности соответствует RZ 320. Обнаруженные литейные дефекты подлежат разделке с последующим исправлением сваркой. Типичный характер контролируемой поверхности представлен на рис. 1.

Отчетливо видны типичные для литой поверхности спайки (углубления с закругленными краями) и газовая шероховатость, обусловленная ростом газовых раковин на границе с формой (а), а также выпуклая сетка следов от формы (б).

Рис. 1. Типичное состояние поверхности литых деталей рамы тележки и балки.

Были проведены сравнительные исследования ВТП различного типа, в частности исследовался стандартный ВТП типа ПН10-ТД и ВТП серии Леотест различного размера (МДФ 0701, МДФ 0901, МДФ 1201). Первые две цифры указывают диаметр рабочей площадки в миллиметрах. В этих ВТП используются обмотки на ферритовых сердечниках диаметром от 12,2 до 3,5 мм. Для исследований подготовлены стандартные образцы с шероховатостью поверхности RZ 320 с дефектом типа трещина. Кроме того, на производстве были отобраны фрагменты узлов с натуральными дефектами. Исследованием установлено, что наилучшее соотношение сигнал/помеха при контроле образцов с шероховатой поверхностью показал ВТП типа МДФ 1201. Стандартный ВТП типа ПН10-ТД показал очень низкую чувствительность и в дальнейшем не рассматривался. Для повышения износостойкости на рабочую поверхность ВТП наклеивалась керамическая шайба толщиной 0,5 мм.

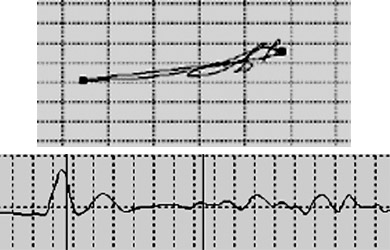

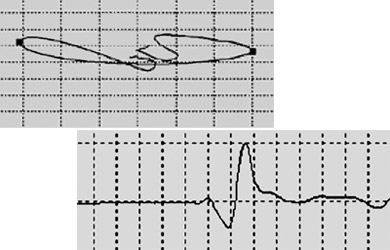

На рис. 2-4 представлены сигналы ВТП типа МДФ 1201 на рабочей частоте 170 кГц, которые наблюдаются на экране прибора ВД 3-71 в комплексной плоскости (а) и с временной разверткой (б). На рис. 2 представлены сигналы для трещины глубиной 0,6 мм с протяженностью 10 мм без применения дифференциальной обработки. На временной дефектограмме (рис. 2б) видны также сигналы помех, связанные с неровностями контролируемой поверхности.

Рис. 2. Сигналы ВТП МДФ типа 1201 от трещины без дифференциальной обработки.

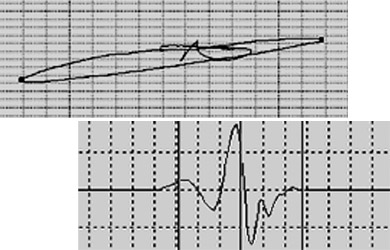

На рис. 3 представлен сигнал от этой же трещины после применения дифференциальной обработки с базой равной 10, т.е. используются 1 и 10 выборки сигнала. Сравнение сигналов на рис. 2 и 3 показывает эффективность дифференциальной обработки при подавлении плавных изменений сигнала. Сигнал от дефекта после дифференциальной обработки меняет знак при сканировании над дефектом, что упрощает интерпретацию сигналов при контроле. Кроме того, подавляются "медленные" изменения сигнала, связанные с выпуклостями контролируемой поверхности.

Рис. 3. Сигналы ВТП МДФ типа 1201 от трещины после дифференциальной обработки.

На рис. 4 представлена дефектограмма от дефекта типа пора диаметром 2 мм после проведения дифференциальной обработкой, которая показывает возможность выявления локальных дефектов типа пора, а также подтверждает эффективность дифференциальной обработки сигнала.

Рис. 4. Сигнал ВТП МДФ 1201 от поры после применения дифференциальной обработки.

Проведенные исследования позволили усовершенствовать технологию вихретоковой дефектоскопии литых деталей. Методика контроля боковой рамки тележек предусматривает разделение детали на следующие отдельные зоны контроля: наружный и внутренний углы буксовых проемов, полки верхнего пояса и ребра усиления, места посадки корпуса буксы, наклонный пояс, кромки технологического отверстия, углы и кромки ребер усиления рессорного проема. При контроле надрессорной балки тележки тщательно контролируют зону подпятника, в том числе, кромки наружного и внутреннего бурта, переходы от наружного бурта подпятника к верхнему поясу балки. Кроме того, контролируется верхний пояс надрессорной балки, кромки технологических отверстий, зоны боковых стенок, нижний пояс надрессорной балки, наклонные плоскости для клина и переходы от ограничительных буртов к наклонным плоскостям.

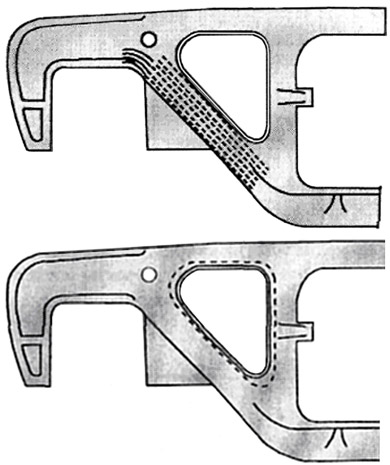

Представим несколько примеров контроля литых изделий подвижного состава. На рис. 5 пунктиром показаны схемы сканирования при контроле наклонного пояса (а) и технологических отверстий (б) боковой рамы тележки.

Рис. 5. Пример сканирования при контроле элементов боковой рамы тележки.

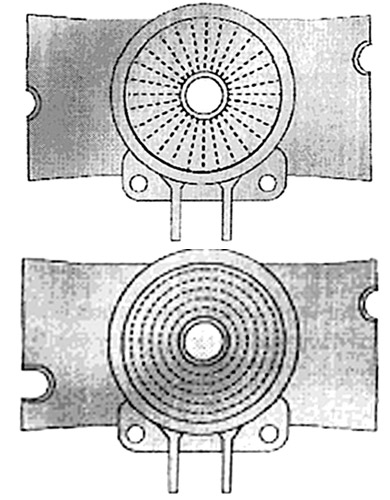

На рис. 6 представлены схемы сканирования при контроле зоны подпятника надрессорной балки. Сканирование центральной зоны подпятника рекомендуется проводить по радиальным (а) и круговым (б) траекториям.

Рис. 6. Пример сканирования центральной зоны подпятника надрессорной балки.

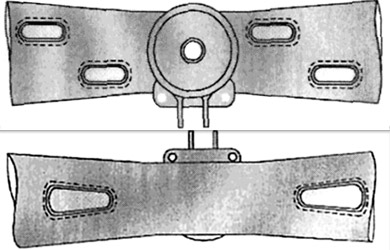

На рис. 7 показаны схемы сканирования при контроле кромок технологических отверстий в верхнем (а) и нижнем (б) поясе надрессорной балки.

Рис. 7. Пример сканирования кромок технологических отверстий надрессорной балки.

ВЫВОДЫ

- Вихретоковый метод с применением селективных вихретоковых преобразователей мультидифференциального типа и дефектоскопа типа ВД 3-71 может эффективно применяться для дефектоскопии грубо обработанных поверхностей литых изделий.

- Дальнейшее улучшение соотношения сигнал/помеха при контроле грубо обработанных поверхностей может быть достигнуто на основе дифференциальной обработки сигнала при сканировании.

- Предложенные технологии используются для эффективного контроля литых деталей подвижного состава железнодорожного транспорта.

Лепеха В.Л., Джаганян А.В., Никоненко А.А,. Луценко Г.Г. Научно-производственная фирма "Промприлад", Киев. Учанин В.Н. Физико-механический институт им. Г.В. Карпенко НАН Украины, Львов

ЛИТЕРАТУРА 1. Воздвиженский В.М., Жуков А.А., Бастраков В.К. Контроль качества отливок. - М.: Машиностроение, 1990. - 237 с. 2. Гусев Е.А., Карпельсон А.Е., Потапов В.Н., Соснин Ф.Р. Ультразвуковой и рентгеновский контроль. - М.: Машиностроение, 1990. - 208 с. 3. Особенности ультразвукового контроля отливок в условиях серийного производства / В.В. Кошевой, А.М. Муравьев, В.Н. Шевченко и др. // Неруйнівний контроль та технічна діагностика матеріалів і конструкцій / Серія: Фізичні методи та засоби контролю середовищ, матеріалів та виробів. - Львів: Фізико-механічний ін-т ім. Г. В. Карпенка НАН України. - 2007. - Вип. 12. - 296 с. 4. Вихретоковый метод неразрушающего контроля деталей вагонов: руководящий документ РД 32.150-2000; Утв. Деп-том вагонного хозяйства и Деп-том пассажирских сообщений МПС РФ. - М., 2000. - 98 с. 5. Інструкція з неруйнівного контролю деталей та вузлів вагонів магнітопорошковим, вихрострумовим та ферозондовим методами та з випробуванням на розтяг. Затверджено наказом Укрзалізниці 28.12. 2003 № 674-Ц. - К., 2003. - 206 с. 6. Луценко Г.Г., Учанин В.Н., Гогуля В.Н. Автоматизированная многоканальная вихретоковая система для выявления и идентификации дефектов глубокозалегающих и поверхностных труб из неферромагнитных сталей // 10: Електромагнітні та акустичні методи неруйнівного контролю матеріалів та виробів / Серія: Фізичні методи та засоби контролю середовищ, матеріалів та виробів. - Львів: Фізико-механічний ін-т ім. Г.В. Карпенка НАН України. - 2005. -Вип. 10. - С. 108 - 111. 7. Учанин В.Н. Вихретоковые мультидифференциальные преобразователи и их применение // Техническая диагностика и неразрушающий контроль. - 2006. - № 3. - С. 34-41. 8. см. статьи в настоящем сборнике. 9. Учанин В.Н., Джаганян А.В. Особенности вихретокового контроля гильз цилиндров автомобильных двигателей // Неруйнівний контроль та технічна діагностика матеріалів і конструкцій / Серія: Фізичні методи та засоби контролю середовищ, матеріалів та виробів. - Львів: Фізико-механічний ін-т ім. Г. В. Карпенка НАН України. - 2007. - Вип. 12. - С. 37-45.