Оптимизация выявления поверхностных усталостных дефектов в рельсовом пути

Статья посвящена тому:

- какие поверхностные дефекты наиболее часто возникают в рельсах и могут приводить к их разрушению;

- какие методики контроля применяют для их выявления, представлен анализ их эффективности;

- какое оборудование НК позволяет наиболее надежно обнаруживать описанные дефекты рельсов.

Введение

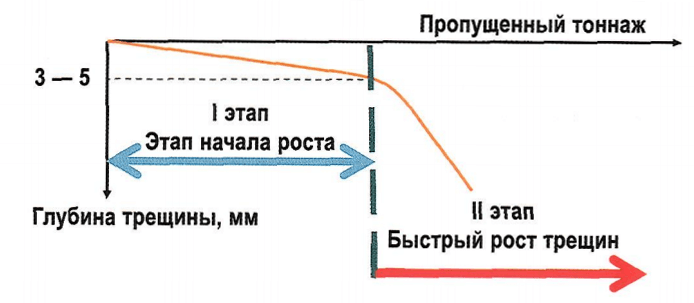

Рисунок 1. Этапы развития Head Checking на основании материалов ÖBB

Чтобы гарантировать безопасную эксплуатацию железнодорожного движения, для обнаружения повреждений на рельсах применяются методы неразрушающего контроля, прежде всего ультразвуковой контроль рельсов. В настоящее время нагрузка на рельсы постоянно возрастает в связи с увеличением общего трафика и использования высокоскоростных поездов. Повреждения на рельсах все чаще возникают на поверхности катания в результате rolling contact fatigue – RCF. Такие повреждения являются опасными для эксплуатации железнодорожного пути, поскольку это приводит к развитию поперечных трещин и возможному излому рельса.

В рамках реализации совместимости Европейских железнодорожных систем, управляющие железнодорожной инфраструктурой должны реализовывать план обслуживания для каждой железнодорожной линии. Этот план также включает ультразвуковой контроль железнодорожного пути на выявление и оценку поверхностных дефектов в рельсах, вызванных RCF (усталостью от качения).

Существуют два основных типа RCF: «Squats» и “Head Checking” – далее HC. При этом, имеются существенные различия между данными поверхностными дефектами в части механизмов их появления и роста. Дефекты типа «Squat» — это сложный процесс взаимодействия «Колесо-Рельс», и возникает данный дефект при микропроскальзывании колеса, что приводит к механизмам пластичной деформации поверхности катания. Данный тип дефектов схожий с дефектом типа «Wheel burn», но имеет свои отличия: 1. Дефект типа “Squat” развивается несколько месяцев по сравнению с «Wheel burn», который появляется сразу. 2. Дефект типа “Squat” не парный дефект по сравнению с «Wheel burn», который имеет пару на соседнем рельсе.

Дефекты типа HC могут возникать на любом участке рельсового пути и даже на сварных швах, однако наиболее часто появляются на кривых с недостаточным возвышением наружного рельса. Рост HC ускоряется при попадании на пораженный участок воды или смазочных материалов. Рост микротрещин HC можно разделить на 2 фазы – начальная фаза медленного роста, когда глубина трещин не превышает 3-5 мм, а длина – 20 мм, и фаза быстрого роста, ведущая к разрушению рельса (см. рис. 1).

В классификаторе дефектов рельсового пути UIC 712 R описанные дефекты упомянуты следующим образом: «squats» (трещины и локальные впадины на поверхности качения рельсов) – дефект по коду 227 и «head checking» (одиночные или групповые дефекты на рабочей грани рельса в виде небольших параллельных трещин) – по коду 2223.

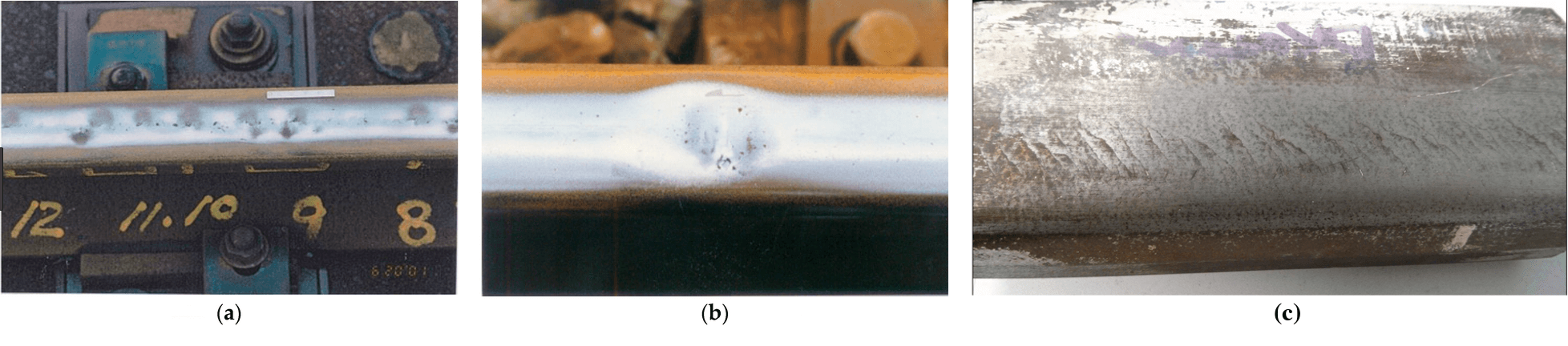

Рисунок 2 — Дефекты типа Squat (a и b) и Head Checking (c)

Ультразвуковые методы и схемы прозвучивания рельсов на Европейских железных дорогах, проблемы выявления дефектов типа Head Checking (HC)

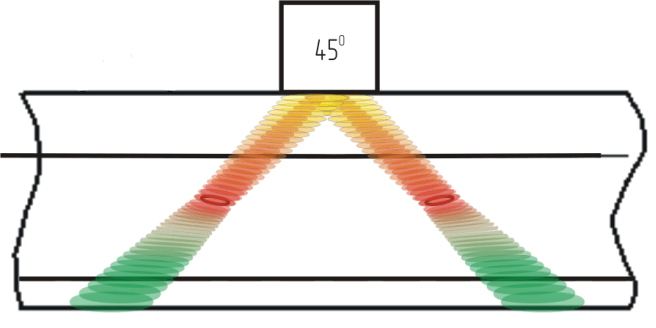

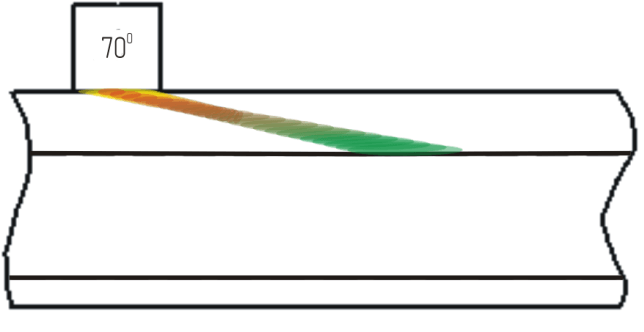

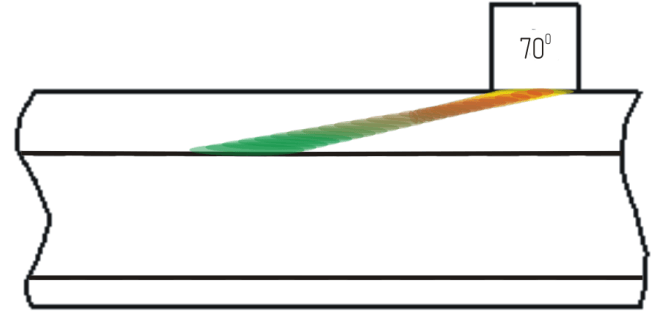

(a) Эхо- и ЗТ методы контроля прямым преобразователем 2,5 МГц

(b) Эхо-метод преобразователем 45 град. вдоль и против движения тележки

(c) Эхо-метод 70 град. преобразователем вдоль и против движения тележки

Рисунок 3 — Схемы прозвучивания согласно EN 16729-1:2016

На Европейских железных дорогах для контроля рельсов, уложенных в пути, применяются как скоростные системы контроля (скорость контроля от 40 км/ч и выше), так и ручные/механизированные одно- и двухниточные тележки для обеспечения контроля ж/д пути (скорость контроля не превышает 4 км/ч). В таких системах используются классические схемы прозвучивания, в соответствии с EN 16729-1:2016 Железнодорожный транспорт. Инфраструктура. Неразрушающие испытания на рельсах железнодорожного пути. Требования к ультразвуковому контролю и принципы оценивания.

Для контроля используются следующие преобразователи: один раздельно-совмещенный преобразователь 4 МГц 0°, два совмещенных преобразователя 2 МГц ±70° и два совмещенных преобразователя 2 МГц ±45°. Преобразователи при сканировании устанавливаются в центральную часть головки рельса. Такая схема прозвучивания позволяет надежно выявлять дефекты по коду 227 “Squat”, находящиеся по центру поверхности катания рельса – при помощи преобразователей 0° и 70°. Что же касается дефектов типа HC и “Squat”, смещенных в сторону рабочей грани, то они выявляются только на этапе, когда хотя бы одна из трещин развилась настолько, что вышла в центральное сечение рельса – то есть, когда уже существует опасность разрушения рельса по такой трещине.

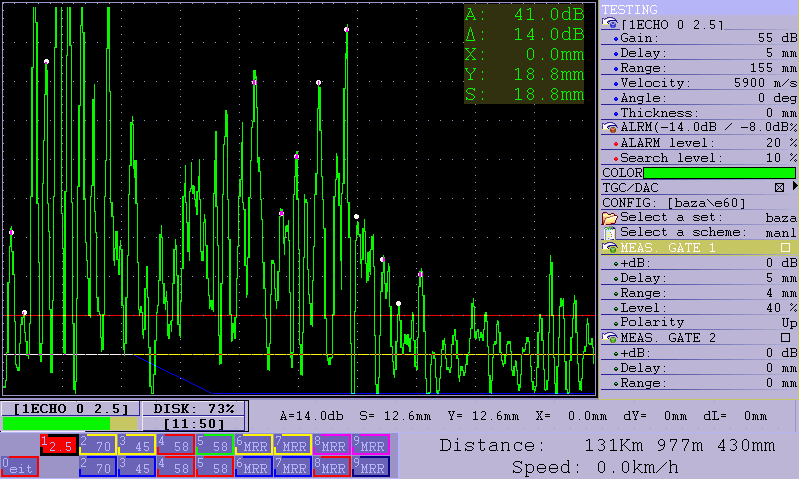

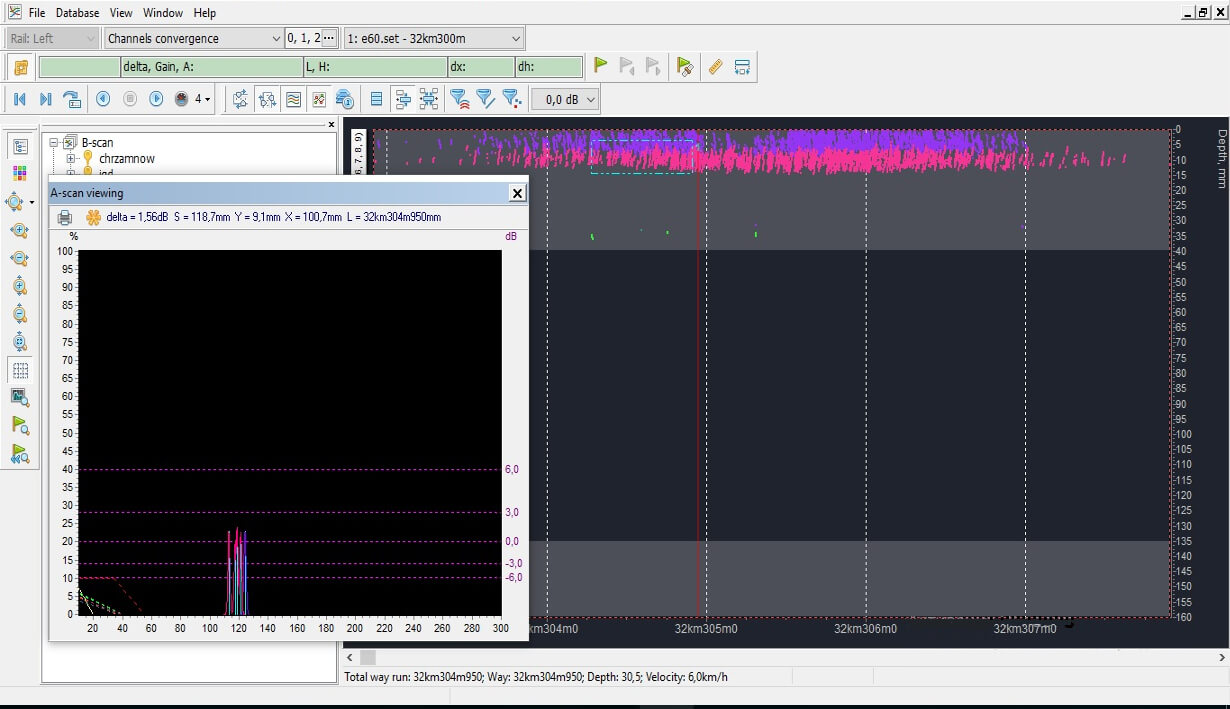

а) А-скан (преобразователем 0°)

b) б) Б-скан (преобразователем 0°)

Рисунок 4 - Дефект Squat, Б-скан и А-скан

Представленные выше схемы прозвучивания рельса не позволяют выявлять ни head checks, ни дефекты в виде поперечных трещин на ранней стадии развития (т. е. когда трещина начинает развиваться с боковой грани (зона RCF)).

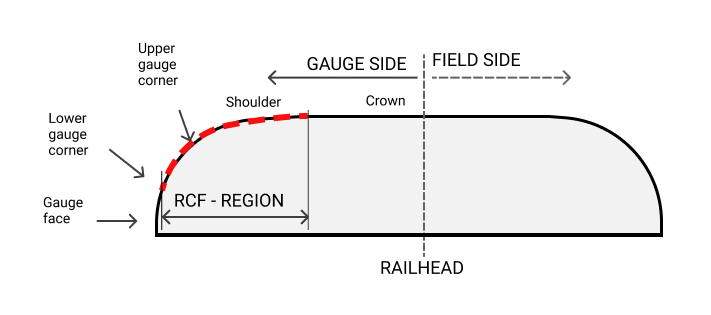

Рисунок 5 — Зона развития HC

Специализированные схемы прозвучивания для выявления HC

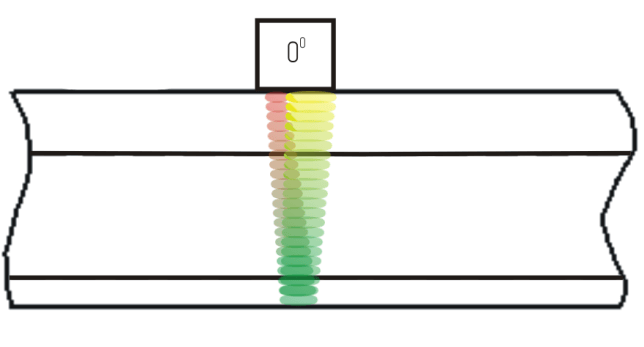

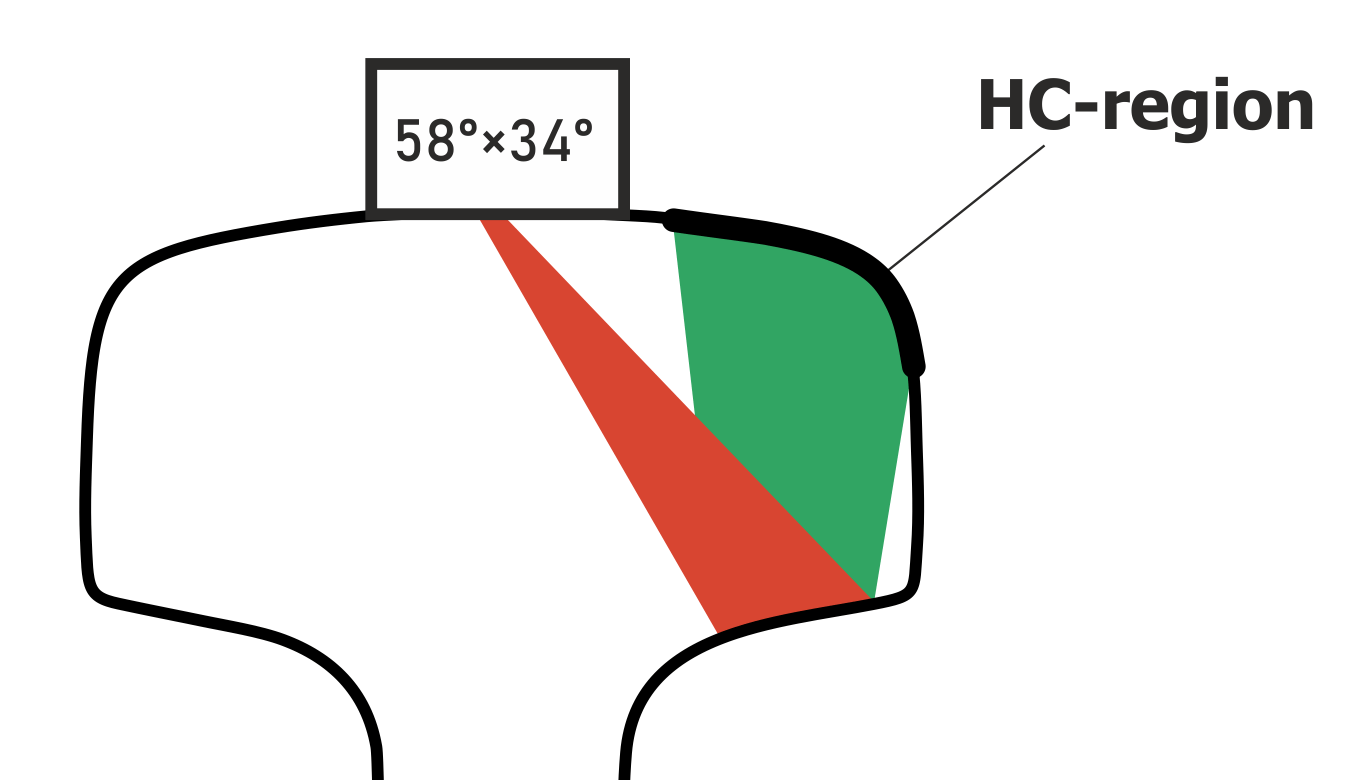

Рисунок 6 — Зона расположения HC, cхема прозвучивания с помощью ПЭП с углом ввода 580 и углом разворота относительно продольной оси на ±340

Теперь более детально остановимся на вопросах выявления участков рельсов, поврежденных дефектами по коду 2223 (HC). Эти дефекты представляют достаточно серьезную опасность, так как могут развиваться в поперечные трещины, что в свою очередь может привести к излому рельса. Оптимальный метод обнаружения дефектов рельса HC должен обеспечивать обнаружение повреждения рельса на ранней стадии и выдавать достоверные данные об измеренной длине, глубине и пространственном положении трещин в головке рельса. Такого рода единого метода неразрушающего контроля рельсового пути до сих пор не существует. На практике, несколько методов обнаружения объединены, чтобы увеличить вероятность раннего обнаружения дефекта.

На сегодняшний день для обнаружения HC рекомендуются визуальный осмотр, оптические системы с помощью фото- и видеокамер, ультразвуковой контроль с применением специализированных ПЭП, а также вихретоковый (EC) контроль.

Визуальный осмотр сопровождается фотографиями и видеоизображениями и имеет высокую трудоемкость, а также подвержен значительному влиянию субъективного фактора, что приводит к пропуску одиночных HC или групп HC, занимающих короткие участки.

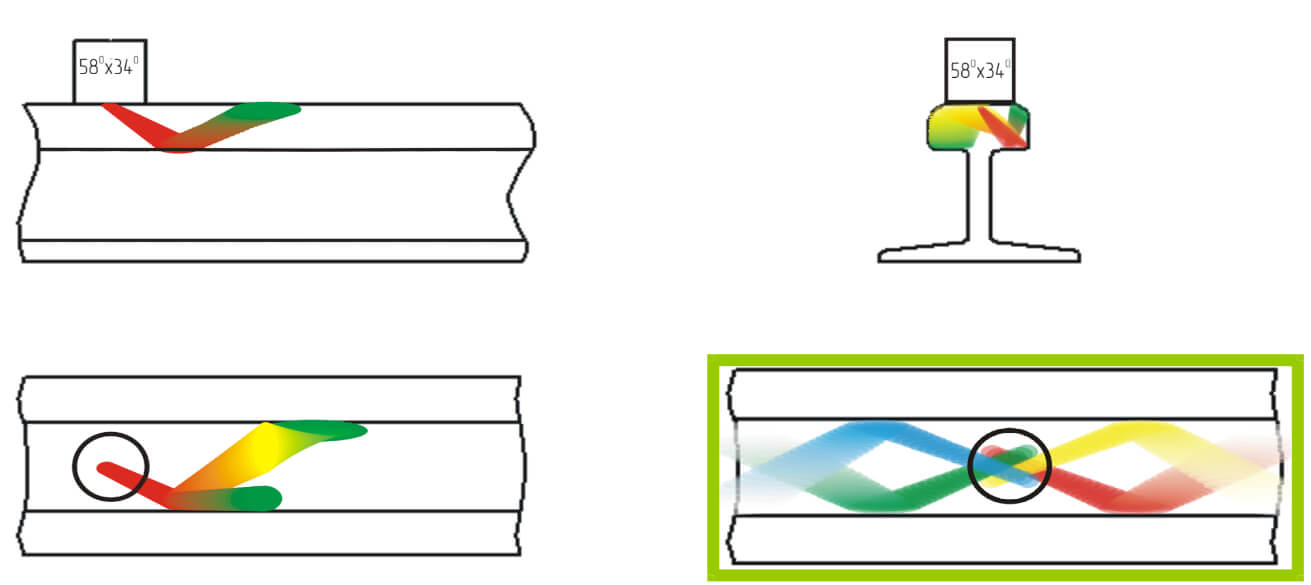

Для решения этой задачи, а именно обнаружение дефектов HC, нашей компанией был применен специализированный преобразователь с углом ввода 58° и углом разворота относительно продольной оси рельса на ±34°. Такой преобразователь внедрен в искательные системы однониточного дефектоскопа УДС2-77 и двухниточного дефектоскопа УДС2-73, и позволяет проводить контроль боковых граней головки рельса. Исходя из конфигурации головки рельса, данной схемой прозвучивания можно также проводить контроль верхнего радиуса головки рельса (зона RCF, см. Рисунок 5).

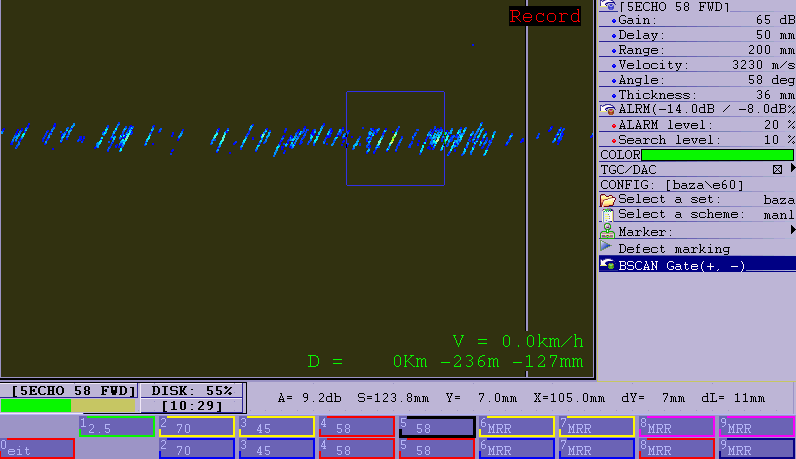

Как видно из Рисунка 6, акустическая волна отражается от плоскости подголовочной грани и озвучивает зону RCF, где в основном находятся дефекты HC, которые на ранней стадии развития (<1 мм) для акустической волны близки к уголковому отражателю. Таким образом, преобразователь 58°×34° уверенно выявляет HC, и по данным Б-скана (см. Рисунок 7) можно также проанализировать и оценить протяженность участка рельса, поврежденного НC.

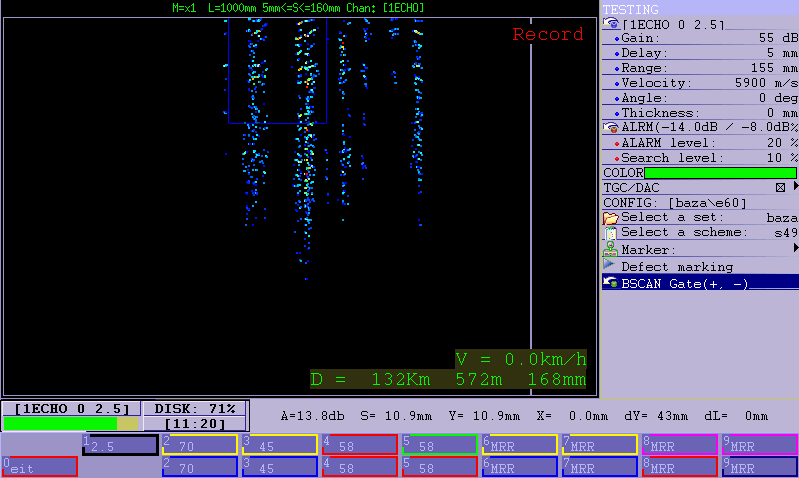

Рисунок 7 — Представление дефектов типа «head checking» на Б-скане

После длительной эксплуатации описанного выше преобразователя, а также, исходя из технологии проведения контроля переносными дефектоскопами, с учетом направления развития дефектов HC, (дефекты направленны против движения поездов), была проведена модернизация преобразователя 58°×34°, а именно — разработана конструкция корпуса ПЭП, в котором размещены 4 пъезопластины, направленные в боковые грани головки рельса по ходу и против хода движения тележки (см. Рисунок 8).

Рисунок 8 — Полная схема прозвучивания преобразователем с углом ввода 58° и углом разворота относительно продольной оси на ±34°

Следует отметить, что с помощью ультразвукового преобразователя 580 и углом разворота относительно продольной оси на ±340 возможно только обнаружить участок рельса с наличием «head checking». Измерение параметров данных трещин, таких как глубина трещины, протяженность возможно с помощью вихретокового метода контроля, а именно с помощью однониточного вихретокового дефектоскопа ETS2-77 .

Заключение

Как видно из приведенного анализа, стандартные схемы прозвучивания в соответствии с EN 16729-1:2016 не эффективны для выявления Head Checking и трещин в зоне RCF на ранних стадиях их развития. Надежное выявление HC и трещин в зоне RCF обеспечивается специализированными схемами прозвучивания, реализованными в тележках для контроля железнодорожного пути УДС2-77 (однониточная) и УДС2-73 (двухниточная). Измерение глубины и протяженности трещин возможно вихретоковым методом при помощи однониточного вихретокового дефектоскопа ETS2-77 .