Авторы:

Гаврилюк А. Ф. Заместитель начальника Главного управления вагонного хозяйства Укрзализныци

Рябец Т.А. ООО «Промпрылад». Специалист 2-го уровня по УЗК

Аннотация

В докладе представлен краткий анализ состояния безопасности на железных дорогах Украины. Приведены случаи транспортных происшествий вследствие невыявления дефектов (при проведения НК различных объектов). Описаны пути развития средств НК.

Сегодня Укрзализныця - это шесть железных дорог, объединяющих все области Украины, с эксплуатационной протяженностью главных путей – 22,3 тыс. км (Рис. 1). Также, это 68 локомотивных, 51 –вагонных и 16 –пассажирских депо. Инвентарный парк грузовых вагонов – 174939 единиц, пассажирских – 8429 единицы. Среднесписочная численность работников – 375,9 тыс. чел.

Рис.1 Карта железных дорог Украины

Ежегодно железнодорожная отрасль Украины обеспечивает перевозку более 300 млн.т. грузов и около 500 млн. пассажиров. И именно на нее приходится 85,1 % грузооборота (без учета трубопроводного транспорта) и 54,5% пассажирооборота.

В связи с необходимостью более полного удовлетворения потребностей в перевозках грузов и пассажиров, в частности увеличения пропускной способности и скорости перевозок в XXI веке с особой остротой возникает проблема всестороннего совершенствования работы железнодорожного транспорта. Успешное решение этой задачи на железной дороге в значительной мере зависит от технического состояния подвижного состава и прежде всего вагонного парка.

Одним из факторов обеспечивающих безопасность движения поездов является применение различных технологий и средств НК на железных дорогах Украины.

Ниже представлены основные НД по неразрушающему контролю применяемые на вагоноремонтных предприятиях (Рис.2):

- ЦВ – ЦЛ-0062 «Інструкція з огляду, обстеження, ремонту та формування вагонних колісних пар». Согласно которой установлена система осмотра и освидетельствования колесных пар (т.е. проверка их технического состояния и своевременного изъятия из эксплуатации), производится контроль за качеством отремонтированных и подкатываемых колесных пар.

- ЦВ-ЦЛ-0058 «Інструкція з експлуатації та ремонту вагонних букс з роликовими підшипниками». В ее подразделе «Неразрушающий контроль» прописаны методы и зоны контроля вагонных букс.

- ЦВ-0052 «Інструкція з неруйнівного контролю деталей та вузлів вагонів магнітопорошковим, вихрострумовим та ферозондовим методами та з випробуванням на розтягання»

- РД 07.09-97 «Руководство по комплексному ультразвуковому контролю колесных пар вагонов»

- Т 18.04 «Іструкція з ультразвукового контролю осей колісних пар при виконанні проміжної ревізії»

- ЦП-0023 «Інструкція з ревізії й ремонту роликопідшипникових букс колійних машин, дрезин, автомотрис і мотовозів»

- «Класифікація несправностей вагонних колісних пар та їх елементів»

Рис.2. Основные нормативные документы по неразрушающему контролю на железных дорогах Украины.

Как известно, в последние годы все больше внимания уделяется развитию скоростного и высокоскоростного движения поездов (Рис.3).

Увеличение скорости движения влечет за собой повышение требований к техническому состоянию подвижного состава и путевого хозяйства. Однако до сих пор на железных дорогах Украины, при движении поездов, бывают случаи разрушения деталей из-за неисправностей, своевременно не выявленных при ремонте и эксплуатации подвижного состава. Поэтому от качества работы дефектоскопистов, операторов и инженерно- технических работников, руководящих проведением работ в сфере неразрушающего контроля, во многом зависит надежность и безопасность движения.

Рис.3. Столичный экспресс Киев- Москва

Рассмотрим некоторые примеры пропуска дефектов в различных деталях подвижного состава и их дальнейшие последствия.

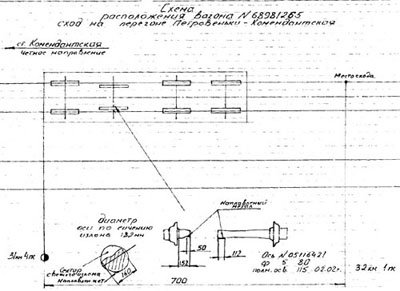

Пример 1 Серьезный инцидент (сход вагона) произошедший 15 августа 2003г на перегоне Петровеньки - Комендантская Донецкой железной дороги (на прямом участке пути).

Из материалов по данному случаю:

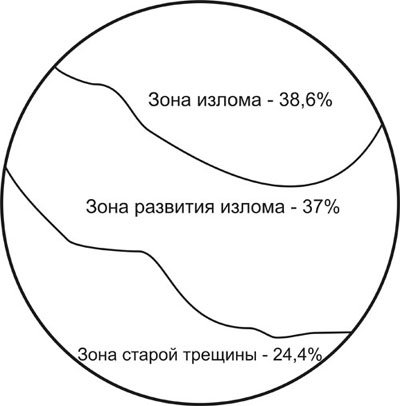

Причиной схода вагона (груженного углем) был излом средней части оси колесной пары (65-70% по старой трещине на расстоянии 152мм от внутренней кромки ступицы левого колеса колесной пары) (Рис. 4).

Рис.4. Схема расположения вагона сошедшего на перегоне Петровеньки- Комендантская

Поезд был остановлен автоматически вследствие срабатывания тормозов, по причине разрыва тормозной магистрали в вагоне. Продолжительность задержки поезда – более 3 часов (Рис. 5 и 6).

Рис.5. Вагон, сошедший с пути, на перегоне Петровеньки- Комендантская

Рис.6. Разрушенная тележка вагона

При осмотре оси колесной пары в месте излома выявлен продольный электросварочный шов длиной 162мм, который и стал причиной появления трещины (Рис. 7).

Рис.7. Место излома средней части оси

Последний плановый ремонт вагона и полное освидетельствование колесной пары проводилось на УГЦ «Укрспецвагон» г.Панютино в феврале 2002г. Последнее техническое обслуживание вагона - ПТО с. Ровеньки вагонного депо Щотове Донецкой железной дороги, где старой трещины и электросварочного шва не было выявлено. Со слов осмотрщиков вагонов, производивших последнее техническое обслуживание, следует, что сварного шва в видимой зоне оси при осмотре не было.

За период эксплуатации, после ремонта, данный вагон 11 раз попадал в текущий ремонт:

- 4 раза на Южной железной дороге

- на Приднепровской железной дороге, где также трещины и электросварочного шва на оси не было выявлено.

С момента выпуска вагона с УГЦ «Укрспецвагон» из ремонта до данного происшествия вагон был осмотрен перед погрузкой 56 раз.

По данным технического заключения независимых экспертов по безопасности движения поездов при Днепропетровском национальном университете железнодорожного транспорта:

За период эксплуатации, после ремонта, данный вагон 11 раз попадал в текущий ремонт:

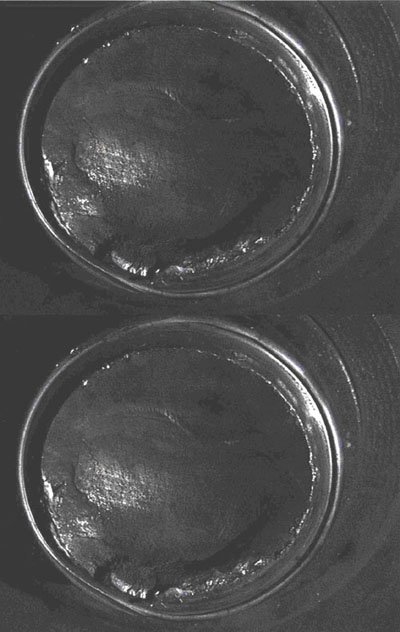

- Причина излома оси - наличие сварного шва – опаснейшего концентратора напряжений, от которого трещина и начала развиваться. Об этом свидетельствуют концентрические линии постепенного проникновения трещины вглубь металла и полное разрушение оси в виде хрупкого излома, когда оставшаяся несущая часть сечения уменьшилась примерно до 30%. Трещина имеет явно выраженный усталостный характер (Рис. 8).

Рис.8. Крупный план места излома средней части оси

- Химический состав металла и его механические характеристики соответствуют требованиям ГОСТа.

- Согласно результатов термохимического анализа образцов эмали ПФ-115 , взятых с поверхности сварного шва и с поверхности оси на расстоянии от сварного шва не идентичны, т.е. эмали ПФ-115 на сварном шве и на оси были нанесены в разное время и краской разного состава.

- Таким образом, сварной шов был нанесен и закрашен после последнего полного освидетельствования колесной пары на Панютинском ВРЗ, т.е. в эксплуатации во время многочисленных ремонтов вагона.

- Данный дефект в виде наплавленного металла при техническом обслуживании вагона (подготовка под погрузку) при расположении дефекта в невидимой зоне осмотрщику выявить очень трудно (Рис.9).

Рис.9. Разрушенная тележка вагона

Впоследствии (поскольку установить точно виновника данного происшествия не представляется возможным) руководством Донецкой железной дороги:

- Причастные работники привлечены к дисциплинарной ответственности

- Разработаны мероприятия по повышению качества проведения магнитопорошкового контроля колесных пар и деталей роликовых букс и предоставления фотографий происшествия всем вагонным депо Донецкой железной дороги.

Следующие случаи транспортных происшествий произошли по причине изломов/ отколов частей цельнокатаного колеса.

Как известно вагонное колесо - наиболее ответственный элемент ходовой части вагона, от его надежности во многом зависит безопасность движения. В процессе эксплуатации колесо подвергается воздействию широкого спектра нагрузок, как со стороны элементов пути, так и со стороны вагона. Случаи неисправности колесных пар из-за поперечных трещин на поверхности катания (ПК) выходящих на гребень и на наружную грань обода (код 112 по классификатору неисправностей вагонных колесных пар), трещины в дисках, оси и гребнях (неисправности под кодами 118, 130, 131, 114), ослабление ступицы на оси (код 113) относятся к особо опасным и тщательно расследуются специалистами Укрзализныци (Рис.10, 11 и 12).

Рис.10. Трещина в диске около ступицы

Рис.11. Поперечная одиночная трещина в ободе

Рис.12. Излом колеса по трещине в ободе

Пример 2 Данное транспортное происшествие (впоследствии квалифицированно как серьезный инцидент) произошло с грузовым поездом следующим по ст. Носовка (Юго-Западная железная дорога). Произошел сход вагона, перевозившего щебень, по причине излома обода колеса (Рис. 13).

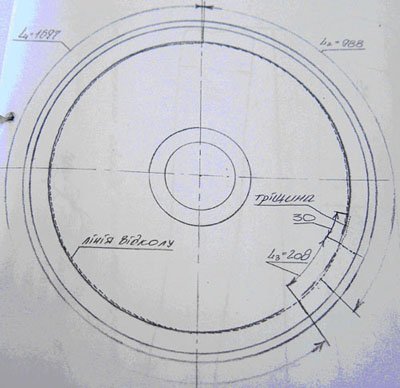

Рис.13. Схема излома обода колеса

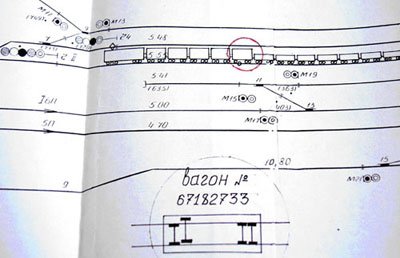

Состав поезда - 61 вагон, все вагоны – загружены. Техническое состояние рамы и кузова вагона, опорных поверхностей – в норме, автосцепные устройства – технично исправны. Состав поезда был сформирован правильно (Рис. 14).

Рис.14. Схема расположения сошедшего вагона

Колесная пара после схода провалилась левым колесом в середину пути, правым колесом - с наружной стороны пути и в таком состоянии прошла один километр. При сходе вагона было допущено повреждение более 1км 2-го главного пути и стрелочного перевода. Движение было остановлено на 9 часов.

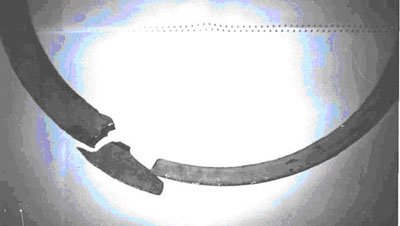

Во время расследования было установлено, что сход произошел по причине откола обода колеса от диска по всему периметру (Рис.15).

Рис.15. Отколотая часть обода колеса

При осмотре колесной пары была выявлена старая продольная трещина длиной 30мм в месте перехода от диска к ободу с наружной стороны, которую не выявили работники ВЧД Жмеринка при полном освидетельствовании и работники ВЧД Здолбунов при осуществлении обыкновенного (промежуточного) освидетельствования с обточкой поверхности катания колесной пары, чем нарушили требования: «РД 07.09-97» и телеграфного указания №000254/ЦВ от 15.01.03г.

В дальнейшем:

- Все убытки от данного транспортного происшествия были разделены поровну между вагонными депо Жмеринка Юго-Западной и Здолбунов Львовской железной дороги.

- Привлечены к материальной ответственности дефектоскописты и объявлены выговоры осмотрщикам вагонов, которые не выявили неисправность колесной пары.

- Проведены внеплановые технические занятия с причастными работниками по изучению требований РД 07.09-97 и внеплановые инструктажи о порядке обслуживания колесных пар в поездах методом простукивания с целью выявления трещин.

- Проведены проверки работы колесно-роликовых цехов согласно требований ЦВ -3429 и РД 07.09-97.

Пример 3 Следующий пример был взят из материалов расследования по случаю серьезного инцидента на перегоне Чабановка - Шаровка Одесской железной дороги.Произошел сход вагона, перевозившего железную руду. Количество вагонов в поезде – 55 (все груженные). Перерыв движения составил 5 часов (Рис. 16).

Рис.16. Эскиз колесной пары вагона сошедшего на перегоне Чабановка- Шаровка

Вследствие излома колеса произошел сход одного вагона с проваливанием сломанного колеса в середину пути и сдвигом колеса к центру оси на 10мм.

Сошедшая колесная пара с левой стороны имеет откол внешней грани обода колеса длиной 1500мм, шириной 60мм (Рис. 17 и 18).

Рис.17. Разрушенное колесо сошедшей колесной пары (левая сторона)

Рис.18. Разрушенное колесо сошедшей колесной пары (правая сторона)

Отколы, при разрушении колеса, происходили по частям. Характер излома - хрупкий. На поверхности катания поврежденного колеса и на противоположном колесе - ползуны и навары отсутствовали (Рис. 19).

Рис.19. Сошедшая колесная пара

Краткая характеристика данного колеса и колесной пары.

Полное освидетельствование с наплавкой гребня проводили в октябре 2002г в ВЧД Волноваха Донецкой железной дороги, где из-за нарушений требований РД 07.09-97 не была выявлена трещина в ободе колеса, и соответственно не обеспечен гарантийный срок эксплуатации вагона (Рис. 20). Данный вагон проходил техническое обслуживание на ст.Кривой Рог, Вспомогательная ВЧД Батуринская Приднепровской железной дороги, где осмотрщиками вагонов также трещина обода не выявлена.

Рис.20. Место откола разрушенного колеса

Впоследствии:

- За допущенные нарушения при техническом обслуживании вагона в ВЧД Батуринская Приднепровской железной дороги привлечены к дисциплинарной ответственности 14 работников (в т.ч. один – уволен с занимаемой должности).

- За некачественное дефектоскопирование колесной пары в ВЧД Волноваха Донецкой железной дороги привлечены к дисциплинарной ответственности 3 работника.

- Отправлены на повторные занятия в Киев дефектоскописты данной дороги по изучению УЗК колесных пар вагонов согласно РД 07.09-97.

Пример 4. Сход вагона на территории России.

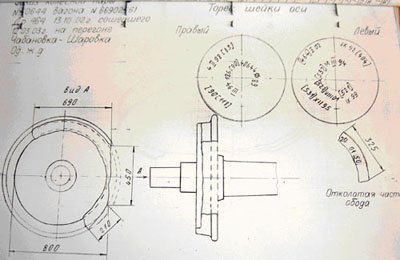

Из материалов расследования: произошел холодный излом шейки оси колесной пары в грузовом поезде на перегоне Мухталово - Балахониха Муромского отделения Горьковской дороги. Перевозимый груз – каменный уголь (Рис. 21 и 22).

Рис.21. Излом шейки оси

Рис.22. Эскиз развития трещины в шейке оси

Краткая характеристика изломанной оси.

Вторая колесная пара второй тележки вагона, тип оси - РУ1Ш.Формирование – апрель 2000г на ВКМ Омск Западно-Сибирской железной дороги. Полное освидетельствование апрель 2000г.- вагонное депо Московка Западно-Сибирской железной дороги. Промежуточная ревизия - апрель 2003г вагонное депо Топки этой же дороги.

На основании результатов исследований проведенных Всероссийским научно- исследовательским институтом железнодорожного транспорта (ВНИИЖТ) и обобщения результатов исследований изломавшихся осей колесных пар в эксплуатации был сделан вывод, что усталостная начальная трещина в галтели шейки оси на момент проведения освидетельствования данной колесной пары (при второй обточке по ПК) в ВЧД Топки Западно-Сибирской железной дороги существовала (Рис.23 и 24), должна была быть обнаружена при проведении ультразвукового контроля.

Рис.23. Место излома шейки оси

Рис.24. Крупный план места излома шейки оси

Обобщая информацию, необходимо отметить, что всех представленных выше случаев транспортных происшествий возможно было избежать при проведении качественного неразрушающего контроля согласно действующей НТД.

Рис.25. Авария на Западно-Сибирской железной дороге (Россия)

Далее, кратко остановимся на «Анализе состояния безопасности движения поездов на железных дорогах Украины» за 2007год.

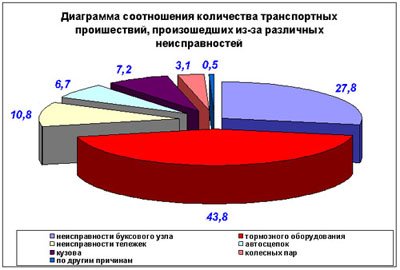

В 2007 году в вагонном хозяйстве Украины было допущено 194 транспортных происшествия (в том числе 5серьезных инцидентов и 1 авария) против 243 в 2006г (в т.ч. 10 серьезных инцидентов) (Рис. 26). Каждое происшествие повлекло за собой убытки для железнодорожной сферы, а в некоторых случаях – нанесло ущерб экологии.

Рис.26. Диаграмма динамики изменения количества транспортных событий

Наибольшее количество транспортных происшествий было допущено из-за неисправности тормозного оборудования- 43,8% и буксового узла – 27,8%(Рис. 27).

Рис.27. Диаграмма соотношения количества транспортных происшествий из-за различных неисправностей

При этом 38% неисправностей буксового узла возможно было выявить средствами неразрушающего контроля и соответственно не допустить дальнейших инцидентов и нарушений (согласно данных, представленных в вышеупомянутом анализе состояния безопасности).

При этом 38% неисправностей буксового узла возможно было выявить средствами неразрушающего контроля и соответственно не допустить дальнейших инцидентов и нарушений (согласно данных, представленных в вышеупомянутом анализе состояния безопасности).

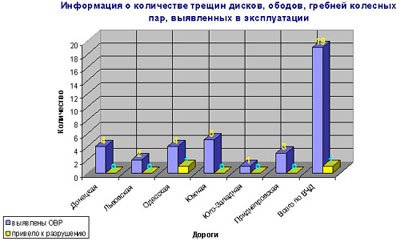

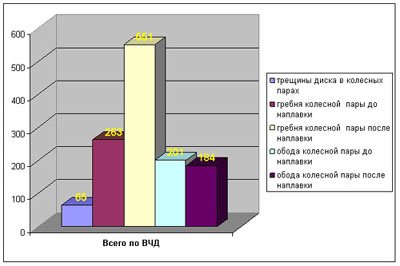

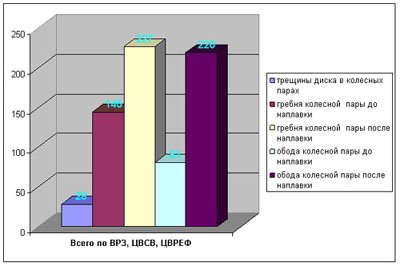

В таблицах 1 и 2 представлены данные по количеству трещин дисков, ободов и гребней колесных пар, выявленных в эксплуатации, во время ремонта, до и после наплавки гребней в 2006 и в 2007г.г.

В эксплуатации (по Укрзализныце):

Таблица 1

| Всего по ВЧД | Привело к разрушениям | |

| 2007 год | 19 | 1 |

| 2006 год | 21 | 1 |

Рис.28. Информация о количестве трещин в разных зонах колеса выявленных в эксплуатации

В ремонте (по Укрзализныце):

Таблица 2

| Трещины в цельнокатаном колесе | |||||

| В диске | В гребне | В ободе | |||

| до наплавки | после наплавки | до наплавки | после наплавки | ||

| 2007 год | 93 | 408 | 778 | 282 | 404 |

| 2006 год | 124 | 500 | 1332 | 337 | 912 |

Рис.29. Информация о количестве трещин в разных зонах колеса, выявленных при ремонте в ВЧД

Рис.30. Информация о количестве трещин в разных зонах колеса выявленных в ремонте по ВРЗ, ЦВСВ, ЦВРЭФ

По «Анализу состояния безопасности движения поездов» за 2007 и 2006 года для улучшения ситуации Укрзализныцей были приняты следующие решения (далее приведены выдержки касающиеся только неразрушающего контроля):

- Осуществить проверку качества и соблюдения технологий неразрушающего контроля при обследовании колесной пары, обеспечения колесно-роликовых цехов необходимым технологическим оборудованием и материалами для проведения дефектоскопии.

- Провести внеплановые технические и практические занятия по изучению требований Инструкции ЦВ-0052 и Руководства РД 07.09-97 относительно проведения вихретокового и ультразвукового контроля колес(гребней, ободов и приободной зоны) при полном и обычном освидетельствовании колесной пары

- Провести внеплановые технические и практические занятия по изучению требований Инструкции ЦВ-0052 относительно проведения НК деталей тележек.

- Провести технические занятия и последующие экзамены бригадиров, слесарей, дефектоскопистов и мастеров колесно-роликовых цехов по знанию требований инструкции ЦВ-ЦЛ-0058.

- Установить жесткий контроль за проведением неразрушающего контроля колесной пары при плановых ремонтах вагонов (в особенности за дефектоскопией стопорной планки и деталей подшипников при осуществлении монтажа буксового узла)

- Установить обязательное проведение всего комплекса работ по неразрушающему контролю при продлении срока службы боковых рам тележек.

Немаловажную роль при проведении неразрушающего контроля играет человеческий фактор. Дефектоскопист, оператор, инженер НК во многих случаях является последней инстанцией, предотвращающей возникновение транспортных происшествий, аварий и крушений.

Необходимость налаживания систематического процесса подготовки и повышения квалификации специалистов Укрзализныци вызвана не только случаями транспортных происшествий на железных дорогах, но и появлением нового поколения приборов и оборудования для неразрушающего контроля, введением новых нормативных документов и разработкой на их основе технологических инструкций и методик НК для различных объектов.

В 2001году на базе ведущего производителя средств неразрушающего контроля НПФ «Ультракон-Сервис» был создан и открыт Учебный центр неразрушающего контроля.

Совместно с Укрзализницей были разработаны и утверждены программы обучения по:

- ультразвуковому контролю основных объектов железнодорожного транспорта дефектоскопом УД2-70 согласно РД 07.09-70 и ЦТ- 0069.

- ультразвуковому контролю рельсов с помощью рельсового дефектоскопа УДС2-73

- Провести внеплановые технические и практические занятия по изучению требований Инструкции ЦВ-0052 относительно проведения НК деталей тележек.

- ультразвуковому контролю деталей колесных пар различных типов путевых машин

- ультразвуковому контролю сварных швов воздушных резервуаров подвижного состава.

- вихретоковому контролю дефектоскопами ВД-30НК и ВД3-71 согласно требований ЦВ-0052.

- магнитопорошковому контролю деталей и узлов вагонов согласно требований ЦВ-0052.

Центр укомплектован самыми современными средствами неразрушающего контроля, разработанными и выпускаемыми НПФ «Ультракон-Сервис» и НПФ «Промпрылад». Занятия проводятся в комфортабельных учебных классах и лабораториях полностью оборудованных и приспособленных для проведения занятий (Рис. 31 и 32). Огромный парк деталей и узлов железнодорожного хозяйства с реальными и искусственными дефектами позволяет максимально приблизить студентов к их будущей работе. Часть лекций по физическим основам проводится в форме демонстрации специально созданных обучающих компьютерных программ, наглядно иллюстрирующих изучаемый материал.

Рис.31. Практическая часть обучения в УЦНК «Ультракон - Сервис».ПроведениеУЗК колеса колесной пары. Июль 2007г.

Рис.32. Практическая часть обучения в УЦНК «Ультракон - Сервис». Работа с приборами

Механизированная система контроля колесных пар

На сегодняшний день основными нормативными документами по неразрушающему контролю колесных пар вагонов являются РД 07.09-97 «Руководство по комплексному ультразвуковому контролю колесных пар вагонов» и ЦВ-0052 «Инструкция по НК деталей и узлов вагонов магнитопорошковым, вихретоковым, феррозондовым методами и с испытанием на растяжение» (РД 32.150-2005).

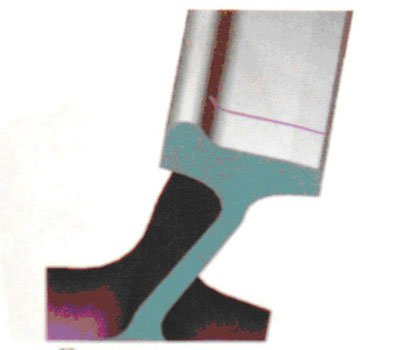

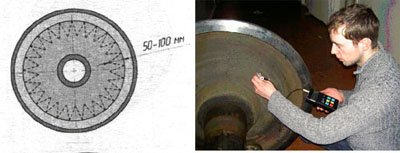

Однако их практическое применение на железнодорожных предприятиях, выявило ряд проблем. Основными недостатками проведения ручного контроля, в соответствии с упомянутыми документами, являются трудоемкость и субъективность контроля. Особенно показательно это видно при проведении вихретокового контроля приободной зоны, где необходимо проводить контроль по сложной траектории и обеспечивать шаг контроля 5-8мм (Рис. 33).

Рис.33. Ручной ВТК приободной зоны

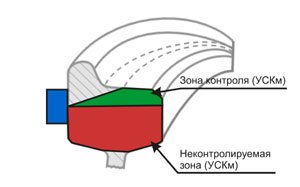

В свою очередь, ультразвуковой контроль согласно РД 07.09- 97 не обеспечивает выявление некоторых опасных дефектов колесных пар вагонов:

- при контроле обода прозвучиванию подвергается только приповерхностный слой толщиной около 10 мм, а толща обода остается неконтролируемой (Рис. 34);

Рис.34. Контроль обода колеса в соответствии с РД 07.09-97

- контроль приободной зоны диска зачастую не производится вследствие высокой трудоемкости для обеспечения качественной очистки поверхности диска;

- не обеспечивается выявление крупных трещин в подступичной части, имеющих наклон к продольной оси колесной пары (даже небольшой - в пределах 10°-15°).

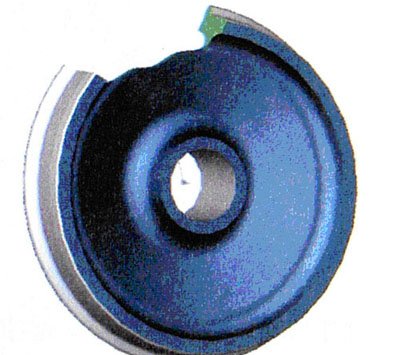

Из-за сложной геометрии колесной пары, контроль проводится отдельно по 16 зонам. В условиях вагоноремонтных заводов и других предприятий с большими объемами ремонтных работ, затраты времени на проведение контроля одной колесной пары в 35-40 мин, а в случае обнаружения дефектов и более 40 минут, являются неприемлемо большими. С другой стороны, из-за спешки или усталости дефектоскописта, падает достоверность проведенного контроля. Одним из выходов сложившейся ситуации может быть внедрение установок автоматизированного контроля. На Украине, применительно к продукции для нужд железнодорожного транспорта, уже успешно эксплуатируются установки автоматизированного ультразвукового контроля производства ЗАО «УкрНИИНК» и НПФ «Ультракон-Сервис»:

- системы автоматизированного ультразвукового контроля цельнокатаных колес на базе многоканального дефектоскопа «Унискан-ЛуЧ», которые установлены на Нижнеднепровском трубном заводе и проводят контроль в соответствии с РД 32.144 – 2000. Система встраивается в общую технологическую линию и осуществляет 100% контроль обода, диска и ступицы колеса со скоростью до 50 колес в час (Рис. 35).

Рис.35. Установка приемочного ультразвукового контроля цельнокатаных железнодорожных колес

- также на базе дефектоскопа «Унискан-ЛуЧ» разработаны и введены в эксплуатацию установки для ультразвуковой дефектоскопии железнодорожных осей (Крюковский ВСЗ Кременчуг, Люблинский ЛМЗ Москва). Данной установкой обеспечивается контроль структуры металла и контроль на отсутствие внутренних дефектов как продольной, так и поперечной ориентации. Производительность системы - до 80 осей в смену (Рис. 36).

Рис.36. Установка ультразвукового контроля железнодорожных осей

В настоящее время ЗАО «УкрНИИНК» в вагонном депо Дебальцево успешно эксплуатируется установка комплексного неразрушающего контроля колесных пар вагонов, в которой процесс контроля и запоминание его результатов полностью автоматизированы. Благодаря этой установке влияние человеческого фактора на процесс неразрушающего контроля сведено к минимуму.

Выводы:

- Увеличение количества и скорости грузопассажирских перевозок требует дальнейшего развития и совершенствования НТД на проведение НК, особенно на уменьшении влияния человеческого фактора, что возможно при полном документировании результатов контроля.

- Уменьшению влияния человеческого фактора на проведение НК способствует также качественная подготовка и дальнейшая объективная оценка знаний специалистов предприятий. Поэтому в процессе подготовки специалистов, в первую очередь, должны принимать участие разработчики средств и методик неразрушающего контроля.

- Дальнейшее развитие средств НК должно включать в себя, кроме всего прочего, автоматизацию контроля и документирование его результатов, что также позволит уменьшить влияние человеческого фактора.

- Развитие многоканальных систем позволит добиться требуемой производительности и достоверности неразрушающего контроля для предприятий с относительно небольшими объемами изделий.

Используемая литература:

- Сайт Укрзализныци http://uz.gov.ua/

- Анализ состояния безопасности движения поездов на железных дорогах Украины за 2006 и 2007 года

- Журнал «Неразрушающий контроль» апрель 2004г. Статья «Повышаем безопасность движения» А.Н. Носач