Вихретоковый метод неразрушающего контроля имеет исключительное значение для технической диагностики узлов авиационной техники. На этапе эксплуатации авиационной техники проводят:

- высокочастотный вихретоковый контроль з целью выявления поверхностных дефектов усталостного и коррозионного происхождения на деталях планера, шасси, двигателей, воздушных винтов, узлов управления, в том числе на боковой стенке отверстий под закле-почные и болтовые соединения, лопатках и т.д.;

- низкочастотный вихретоковый контроль многослойных неразъемных узлов с целью выявления подповерхностных усталостных и коррозионных повреждений, в том числе вы-явления трещин под обшивкой, ремонтной накладкою или слоем герметика и трещин во внутренних слоях в зоне заклепочных соединений и дефектов под головкой заклепки.

Использование вихретокового метода позволило оптимизировать регламент технической диагностики по критерию минимума затрат (с учетом потерь от простоя техники) при увеличении достоверности контроля.

Обнаружение поверхностных дефектов.

Задачи первого класса успешно решены на основе методов и средств высокочастотной дефектоскопии [1-3], которые базируются на использовании относительно высоких рабочих частот (более 1 МГц). Сегодня эти технологии успешно используют в авиационной отрасли Украины. Для выявления поверхностных дефектов разработаны вихретоковые авто-генераторные дефектоскопы типа ЛЕОТЕСТ ВД 3.01 (02, 03). В деталях из алюминиевых сплавов выявляются трещины длиной более 2 мм, шириной более 0,1 мм и глубиной более 0,2 мм. На деталях из титановых сплавов, а также из аустенитных и ферромагнитных сталей выявляются трещины длиной более 2 мм, шириной более 0,1 мм и глубиной более 0,5 мм. Дефектоскопы снабжаются датчиками "карандашного" или «Г-образного» типа, а также спе-циальными датчиками для контроля кромок лопаток и отверстий. Приборы позволяют выяв-лять дефекты через слой лакокрасочного покрытия. В приборах реализована отстройка от зазора и края изделия, что позволяет эффективно контролировать зоны отверстий. Питание дефектоскопа осуществляется от встроенной аккумуляторной батареи. Потребляемая мощ-ность не более 0,03 ВА, что позволяет обеспечить многодневную работу дефектоскопа без подзарядки. Вес дефектоскопа не более 1.0 кг. Дефектоскопы прошли государственные ис-пытания и включены в Государственный реестр Украины.

Дефектоскопы используются для контроля авиационных конструкций в эксплуатации, в частности при проведении работ по продлению ресурса самолетов АН-12, АН 24, АН-26, АН-30. Приборы применяют для контроля обшивки крыла, силовых панелей крыла и цен-троплана, барабанов колес, лопаток и дисков двигателей, лопастей воздушных винтов и др. На их основе могут быть реализованы типовые методики вихретокового контроля, что по-зволяет заменять устаревшие приборы типа ПРОБА-5, ТВД, ВДЦ. Приборы используются при разработке технологий неразрушающего контроля в процессе создания новой авиатех-ники на этапе летных, ресурсных статических и усталостных испытаний опытных образцов. Важно, что в отличии от других приборов, дефектоскопы ЛЕОТЕСТ ВД показали надежную работу по обнаружению дефектов на узлах из титановых сплавов. Это позволяет впервые планировать введение вихретокового контроля титановых деталей, в частности кронштейны, рычаги, траверсы самолетов АН 72.

Дефектоскопы применяются для регламентного контроля деталей авиационных двигателей на предприятиях ЗМКБ «Ивченко-Прогресс» и ОАО «Мотор-Сич» [2]. Вихретоковый метод контроля имеет ряд преимуществ по сравнению с другими методами, в частности требует расходных дефектоскопических материалов и дорогостоящего оборудования. Метод имеет высокую производительностью и не выдвигает особых требований качеству подготовки поверхности и ее шероховатости. Контроль можно проводить даже без удаления покрытия или нагара. Рассмотрим характерные примеры практического применения вихретокового метода, которые показывают его преимущества и высокую достоверность контроля.

Выявление усталостных трещин замковой части лопаток вентилятора из титанового сплава проводят вихретоковым методом, после чего лопатки контролируются другими мето-дами. Известны случаи, когда выявленные при вихретоковом контроле дефекты, не подтвер-ждаются при люминесцентном контроле. Анализ показал, что это возможно в случае «зажа-той» трещины, которая практически не имеет раскрытия. Такую трещину не удается обнару-жить визуальным методом даже при 7-кратном увеличении и высокой чистоте обработки по-верхности.

При эксплуатации и ремонте двигателей выявляют усталостные трещины на границе сварного соединения литой арматуры с основным материалом корпуса камеры сгорания. Та-кие дефекты часто пропускаются при капиллярном контроле, но достаточно уверенно обна-руживаются с помощью дефектоскопа ЛЕОТЕСТ ВД3.03. Разработано несколько методик контроля рабочих лопаток турбин из жаропрочных сплавов в эксплуатации. Для выявления тонких усталостных трещин на лопатках, покрытых нагаром, раньше была необходима практически полная разборка двигателя и тщательная очистка лопаток. С помощью специальных средств доставки вихретокового преобразователя (ВТП) к лопатке через специальные лючки их контроль выполняется непосредственно на крыле самолета. Для контроля другими методами необходима почти полная разборка двига-теля.

Обнаружение скрытых подповерхностных дефектов.

Важным преимуществом вихретокового метода неразрушающего контроля является возможность выявления дефектов усталостного и коррозионного происхождения во внут-ренних слоях многослойных конструкций, в том числе без демонтажа крепежных элементов и без разборки конструкций [3-6]. Это позволяет эффективно использовать вихретоковый метод не только во время ремонта авиационной техники, когда имеется возможность для де-монтажа крепежных элементов, но непосредственно во время испытаний и эксплуатации.

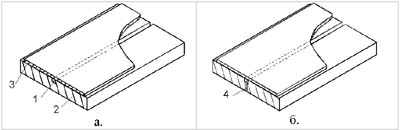

На основе разработанных низкочастотных ВТП созданы принципиально новые тех-нологии и средства выявления скрытых многослойных неразъемных узлов авиационной тех-ники. В частности, на основе применения низких рабочих частот разработаны технологии обнаружения дефектов под обшивкой. Оригинальная методика была предложена для обна-ружения дефектов под ремонтной накладкой на средней части крыла самолета. Проблема со-стояла в том, что дефекты надо было обнаруживать на дне закругленной выборки глубиной 1 мм, которая образовалась после удаления поверхностного дефекта. Для усиления ослаблен-ного узла соответствующая зона упрочнялась ремонтной накладкой толщиной 2 мм. Для эксплуатации ослабленной конструкции введен периодический контроль с целью обнаруже-ния возможных дефектов на дне выборки. Исследования показали возможность раздельного выявления дефектов на дне выборки с отстройкой от влияния самой выборки. В этом случае можно применять 2 варианта методик: разделение сигналов по амплитудному признаку (для чего необходимо знать амплитуду сигнала от выборки известных размеров) и амплитудно-фазовый способ. Амплитудно-фазовый метод позволяет полностью подавить влияние вы-борки. Для настройки дефектоскопа используют два контрольных образца (рис. 1). Один об-разец имитирует бездефектную (только с выборкой) обшивку 2 с ремонтной накладкой 3 (рис. 1-а), второй - обшивку с ремонтной накладкой со сквозным дефектом типа трещина 4 на дне выборки (рис. 1-б).

Рис. 1. Контрольные образцы для настройки дефектоскопов при выявлении дефектов на дне выборки под ремонтной накладкой; а – образец без дефекта для отстройки от влияния выборки; б – образец с дефектом для проверки чувствительности дефектоскопа.

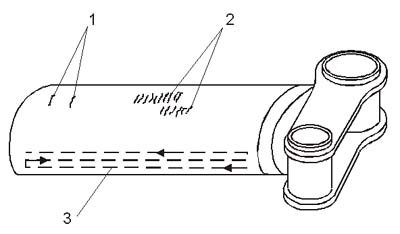

Вихретоковый метод может успешно применяться для выявления трещин через слой хрома в штоках амортизаторов. Внешний вид штока и характер расположения у них типовых дефектов показаны на рис. 2.

Рис. 2. Шток амортизаторов и характер расположения дефектов: 1 – одиночные трещины, 2 – скопление трещин, 3 – траектория сканирования.

Обычно контроль штоков при эксплуатации авиационной техники проводится магни-топорошковым методом. Недостатком этого метода является высокая трудоемкость, обу-словленная необходимостью намагничивания и размагничивания штоков, а также примене-ния магнитных суспензий. Для проведения контроля необходимо участие не менее двух опе-раторов. При применении вихретокового метода под слоем хрома толщиной до 100 мм выяв-ляются прижоговые трещины длиной более 2 мм и глубиной более 0,4 мм, которые образо-вались в процессе эксплуатации штоков из-за высоких контактных нагрузок и местного на-грева материала. Для контроля применяли рабочую частоту 3 кГц. Для отстройки от помех, связанных с неоднородностью магнитных свойств материала использовался амплитудно-фазовый метод. Практика подтвердила более высокую эффективность вихретокового кон-троля, трудоемкость которого в 8-10 раз меньше трудоемкости контроля магнитным методом

Актуальной авиационной проблемой является задача выявления дефектов в зоне за-клепок без их удаления. По способу сканирования контролируемой зоны различные способы контроля зоны заклепок можно классифицировать на статический, скользящий и вращатель-ный способы. Проведен сопоставительный анализ различных способов контроля зоны закле-пок. Наибольшую чувствительность, глубину и селективность контроля имеют вращатель-ные способы. Наибольшую производительность контроля имеют статический и скользящий способы. Однако, эти способы недостаточно селективны относительно влияния мешающих параметров, что может снижать достоверность контроля. Разработаны новые ВТП для кон-троля зоны заклепок в статическом и вращательном режиме. Разработаны кольцевые ВТП для статического контроля, которые имеют значительно меньшую (по сравнению с извест-ными) высоту, что расширяет возможности контроля в труднодоступных местах. Разрабо-танные ВТП превосходят известные по чувствительности, селективности и глубине контроля и позволяют обнаруживать трещины, не выходящие из-под головки заклепок.

Вихретоковый метод может успешно использоваться для обнаружения усталостных трещин элементов крыла изнутри кессонов без снятия герметика. Вихретоковому контролю необхо-димо подвергать опасные зоны концентрации напряжений, в частности усиливающие на-кладки в местах стыковки обшивок и стрингеров, зоны грубых утонений стрингера в зоне их окончания, зоны болтовых соединений. Применение вихретокового контроля кессонов через слой герметика позволяет исключить трудоемкие операции удаления и последующего восстановления герметика в условиях ремонта авиационной техники.

Большинство перечисленных задач выявления скрытых дефектов авиационных конст-рукций могут быть решены с помощью вихретокового универсального дефектоскопа типа Eddycon C при работе с вихретоковыми низкочастотными преобразователями типа Леотест МДФ [4,6]. Дефектоскоп ВД3-71 (рис.3) имеет один физический вихретоковый тракт, кото-рый обеспечивает работу на одной или двух частотах. Значения рабочих частот регулируют-ся в пределах от 500 Гц до 6 МГц. Регулируемые усиление и напряжение возбуждения ВТП позволяют дефектоскопу ВД3-71 работать с абсолютными и дифференциальными, парамет-рическими и трансформаторными ВТП, изготавливаемыми различными фирмами.

Рис. 3. Универсальный вихретоковый дефектоскоп типа Eddycon C.

Дефектоскоп позволяет отображать вихретоковый сигнал в комплексной плоскости или с временной разверткой Частота дискретизации регулируется оператором и может составлять до 3000 выборок в секунду. Имеется возможность автоматического измерения амплитуды и фазы сигнала, что можно использовать для оценки параметров дефекта. В дефектоскопе ВД3-71 предусмотрено создание до 4-х «рамок» сигнализации. Эти рамки и сигнал в сово-купности формируют событие (например, превышение сигналом порогового уровня). Дефектоскоп обладает способностью создание смесей двух каналов (для смешивания опера-тор может выбрать один из 5-х алгоритмов: суммирование, вычитание, суммирование с ин-версией по горизонтали и суммирование с инверсией по вертикали, произведение). Имеется возможность применения фильтрации сигнала ВТП в реальном времени. Существует 5 видов фильтров: НЧ фильтр, ВЧ фильтр, Оконный фильтр, Дифференциальный фильтр, Усред-няющий фильтр. Имеется возможность запоминания до 100 настроек дефектоскопа и 10 ре-зультатов контроля. Полученные результаты могут быть переданы на персональный компь-ютер для долговременного хранения, обработки и создания баз данных по проконтролиро-ванным объектам. Дефектоскоп ВД3-71 способен работать со сканирующими устройства-ми(синхронизироваться от датчика перемещения). На данный момент разработан однока-нальный сканер, который состоит из датчика перемещения и оснастки для установки различ-ных ВТП. Возможность синхронизации от датчика перемещения необходима для докумен-тирования результатов контроля.