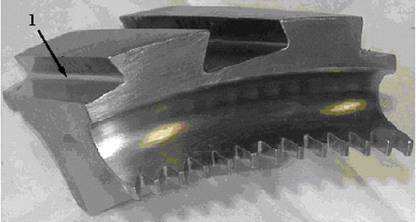

Эксплуатационная надежность авиационных двигателей обеспечивается комплексом мер, среди которых неразрушающей контроль (НК) является одной из наиболее важных составляющих. В частности, в НПО «Сатурн» возникла задача обнаружения усталостных трещин на поверхности галтельных переходов в углах пазов (типа «ласточкин хвост») дисков из титанового сплава типа ВТ3-1 в компрессорах низкого давления (КНД) двигателей модели Д30-КУ/КП/КУ-154 (рис.1).

Для контроля деталей из титановых сплавов авиационных двигателей в условиях ремонта наибольшее применение нашли капиллярный, ультразвуковой и вихретоковый НК [1]. При проведении капиллярного контроля применяется наиболее чувствительный способ с использованием комплекта дефектоскопических материалов ЛЮМ1-ОВ. Тем не менее, на практике известны факты пропуска дефектов при капиллярном НК деталей из титановых сплавов [2]. Это объясняется наличием в дисках, бывших в эксплуатации, больших остаточных напряжений, зажимающих полость дефекта, что ограничивает возможность проникновения пенетранта в полость дефекта. Недостатком ультразвукового контроля является то, что надежно обнаруживаются только дефекты, плоскость которых ориентирована перпендикулярно направлению прозвучивания.

Большой объем контрольных операций при контроле двигателей традиционно выполняется вихретоковым методом, который имеет ряд преимуществ по сравнению с другими методами НК [2]. Вихретоковый контроль можно проводить без удаления покрытия или нагара, не требуются расходные дефектоскопические материалы. Метод имеет относительно высокую производительность и не выдвигает особых требований к шероховатости контролируемой поверхности и ширине раскрытия дефекта. Учитывая низкую удельную электропроводность титановых сплавов, для контроля лопаточных пазов дисков используется высокочастотный вихретоковый дефектоскоп типа ВДУ-20 (ВДУ-20КМ) (рабочая частота 20 МГц). Контроль проводится путем сканирования зоны галтельного перехода в направлении, поперечном его цилиндрической поверхности. При этом необходимо обеспечить перпендикулярную ориентацию вихретокового преобразователя (ВТП) относительно контролируемой поверхности. Нарушение этого условия приводит к снижению чувствительности метода и пропуску дефекта. Кроме того, такой контроль недостаточно производителен, так как проводится в статическом режиме.

В настоящей статье представлена усовершенствованная технология обнаружения эксплуатационных трещин в пазах дисков двигателей модели Д30-КУ/КП/КУ-154 на основе применения вихретокового дефектоскопа Eddycon, который в комплекте с ротационным сканером позволяет реализовать более производительный динамический режим контроля.

Рис. 1 – Фрагмент диска первой ступени КНД двигателя Д30-КУ, 1 – зона контроля

Первый этап работы по применению динамического вихретокового контроля с использованием ротационного дифференциального ВТП для контроля галтельных переходов дисков КНД в условиях ремонта проведен в научном центре ФГУП ГосНИИ ГА. Методика отрабатывалась на образцах, представляющих собой фрагменты диска КНД с пазами для установки лопаток, с помощью дефектоскопа PHASEC 2200 и ротационного дифференциального экранированного ВТП типа 33А100 диаметром 3,8 мм. Результаты этой работы позволили рекомендовать для контроля пазов дисков вихретоковый контроль с использованием ротационного ВТП. Недостатком разработанной методики было применение средств зарубежного производства, что ограничивало ее использование на производстве.

Для решения этой задачи при совместном участии специалистов ФГУП ГосНИИ ГА, НПО«Сатурн» и ООО«НПП«ПРОМПРИБОР» было согласовано техническое задание и проведены научно-практические работы по разработке вихретокового оборудования и технологии контроля пазов дисков на базе отечественных приборов. В соответствии с заданием необходимо обеспечить контроль галтельного перехода протяженностью 155 мм диска 40-01-577 первой ступени КДН, выполненного из сплава ВТ3-1. При этом необходимо обеспечить выявление поверхностных продольных и поперечных трещин глубиной 0,3 мм и протяженностью 3 мм. Помимо надежного выявления дефектов необходимо было обеспечить высокую производительность контроля и возможность сохранения результатов контроля для их последующего анализа.

Для решения задачи было решено использовать вихретоковый дефектоскоп Eddycon, учитывая опыт успешного применения вихретокового дефектоскопа ВД 3-71 (более ранней модели линейки портативных дефектоскопов ООО «НПП «ПРОМПРИБОР») для контроля шестерен главного редуктора вертолета Ми-26 [3]. Особенностью дефектоскопа Eddycon является универсальность при решении различного рода задач, а также расширенные функциональные возможности [4-6]. В частности, дефектоскоп обеспечивает сохранение в памяти настроек и результатов контроля. Любая часть сохраненной информации в дальнейшем может быть просмотрена и подвергнута анализу. Полученная информация может быть перенесена в компьютер для долговременного хранения и оформления протокола с результатами контроля. Сохраненные результаты контроля позволяют, при необходимости, проанализировать действия дефектоскописта и убедиться в их правильности.

В ходе проведения работ был разработан дифференциальный преобразователь типа ПНР-2,5×3,6-ТД01 для динамического контроля с длиной рабочей части 120 мм. Чувствительный элемент ВТП состоял из двух встречно включенных измерительных обмоток, намотанных на «D-образные» сердечники. Обмотка возбуждения намотана поверх измерительных обмоток. Исследования показали, что для разработанных ВТП необходимая чувствительность к дефектам в изделиях из титанового сплава обеспечивается на рабочей частоте 2,6 МГц. Динамический режим контроля обеспечивался с помощью ротационного сканера типа СВР-01. При этом для обеспечения высокой производительности контроля и возможности эффективного подавления влияния мешающих факторов частота вращения ВТП была выбрана равной 1500 об/с.

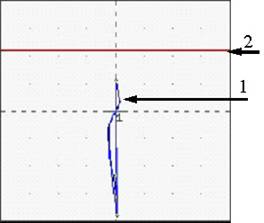

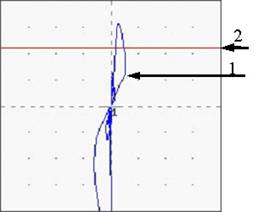

Исследование эффективности разработанной технологии проводилось на специальном образце типа 40ЭС-01-9507СБ в виде фрагмента диска, у которого на поверхность паза эрозионным методом нанесен контрольный дефект типа трещина (протяженность – 2,8 мм, глубина – 0,25 мм, ширина – 0,13 мм). На рис. 2 представлены сигналы в комплексной плоскости на экране вихретокового дефектоскопа Eddycon от контрольного дефекта (1 – сигнал с ВТП, 2 – пороговый уровень), полученные с помощью разработанного ВТП и ротационного сканера СВР-01.

|  |

а) | б) |

Рис. 2 – Сигналы в комплексной плоскости экрана дефектоскопа «EDDYCON» при контроле галтельного перехода: а) бездефектный участок, б) дефектный участок | |

Приведенные на рис. 2 результаты показывают возможность эффективного использования разработанного средства и методики контроля для решения поставленной задачи. При этом достигнута возможность четкого разделения сигналов от дефектов и влияния мешающих факторов, связанных с перекосами ВТП в процессе сканирования.

В настоящее время технология вихретокового контроля диска первой ступени КНД внедрена в производство на предприятии НПО «Сатурн» при плановом ремонте двигателей. Положительные результаты использования дефектоскопа Eddycon и специализированных преобразователей при ремонте двигателей без разборки могут позволить применить этот прибор для контроля диска первой ступени КНД в эксплуатации.

Рис. 3 – Комплект оборудования для проведения ВТК

В НПО «Сатурн» были проведены тестовые испытания дефектоскопа Eddycon в комплекте со специализированным дифференциальным ВТП и ротационным сканером типа СВР-01 для контроля диска первой ступени КНД на собранном двигателе. Особенностью такого контроля является то, что доставка ВТП в зону контроля и его установка на контролируемую поверхность производятся «вслепую» через лючок в корпусе двигателя. При этом контроль положения ВТП на контролируемой поверхности производится по показаниям индикаторов дефектоскопа. Проведенные эксперименты показали эффективность такой реализации разработанной технологии. В частности, достигнуто отношение сигнал/шум более чем 2 раза, что позволяет проводить достоверный контроль. Таким образом, разработанная на базе дефектоскопа Eddycon технология контроля имеет хорошую перспективу для внедрения при контроле диска первой ступени компрессора без демонтажа двигателей непосредственно в условиях эксплуатации.

Заключение

- Разработана новая технология вихретокового контроля диска первой ступени КНД двигателей Д30-КУ/КП/КУ-154 на базе отечественного дефектоскопа Eddycon.

- Характерными особенностями разработанной технологии являются:

- высокая чувствительность и производительность контроля;

- возможность 100% контроля поверхности галтельного перехода паза диска, за счёт применения вращающегося ВТП;

- возможность записи результатов контроля с целью создания электронной базы выявленных дефектов;

- высокая достоверность контроля за счет введения в память дефектоскопа настроек параметров контроля, что исключает влияние субъективного фактора, связанного с квалификацией дефектоскописта;

- простая расшифровка результатов контроля и однозначное определение наличия дефектов.

- Проведенные испытания показали эффективность использования разработанной технологии для решения задачи контроля диска КНД в условиях заводского ремонта, а также возможность применения дефектоскопа «EDDYCON» для контроля дисков первой ступени компрессора авиационных двигателей в условиях эксплуатации без проведения демонтажных работ.