Неразрушающий контроль (НК) является важной составляющей в комплексе мер по обеспечению безопасности полетов в гражданской авиации. Для контроля изделий авиационной техники (АТ) в процессе эксплуатации и технического обслуживания широко применяются приборы, основанные на использовании метода вихревых токов. Необходимо признать, что до недавнего времени отечественные вихретоковые дефектоскопы по своим техническим возможностям значительно отставали от зарубежных приборов. Применяемые ранее дефектоскопы индикаторного типа использовали в основном высокие рабочие частоты и не могли обеспечить выполнение широкого круга задач по НК самолётов и вертолётов гражданской авиации (ГА).

Естественно, разработки универсальных вихретоковых дефектоскопов велись и в нашей стране. Так, например, в ФМИ АН УССР был разработан и выпущен первый отечественный дефектоскоп УЭД [1]. Дефектоскоп был выполнен на лампах и поэтому не нашел широкого применения в ГА из-за больших габаритов и веса. В дальнейшем в ФМИ НАН Украины по заданию авиационной отрасли выпускались низкочастотные дефектоскопы ДУЭТ и ПОЛЕТ (ПОЛЕТ-3С, ПОЛЕТ-МС) [2-3], которые прошли межведомственные испытания в ВИАМ с участием специалистов авиационной промышленности и ГА. Эти дефектоскопы использовались, в частности, в АНТК Туполев при выявлении дефектов под обшивкой (т.е. во втором недоступном прямому наблюдению слое силового набора), при выявлении трещин под головкой заклепок, обнаружении локальной коррозии в соединениях «стрингер-обшивка», под слоем герметика [4-6]. Применение мультидиференциального ВТП позволило успешно контролировать ферромагнитные детали, в частности, выявлять дефекты штоков амортизаторов под слоем хрома [7]. Предложенная методика позволила заменить трудоемкий магнитопорошковый метод. Опытные образцы динамического (модуляционного) дефектоскопа, предусматривающего относительное перемещение вихретокового преобразователя (ВТП) и контролируемой поверхности, были разработаны в ВИАМ и внедрены в авиационной промышленности [8-10].

Несмотря на новые разработки, отечественные дефектоскопы все же имели ряд недостатков, поэтому предприятия гражданской авиации были вынуждены закупать приборы иностранных производителей, в частности универсальные вихретоковые дефектоскопы Forster SD 2.831, Rohman B1 SDM (Германия), Phasec 22OO и Phasec 2d (Англия). Эти приборы работают в широком диапазоне рабочих частот и позволяют использовать ВТП различного типа, что расширяет круг решаемых задач эксплуатационного НК важных для обеспечения безопасности полётов. Решающим преимуществом универсальных приборов для НК в условиях эксплуатации является возможность использования низких рабочих частот, что позволяет выявлять скрытые дефекты на внутренних элементах многослойных неразъемных силовых узлов АТ и дефектов, расположенных на образующей поверхности цилиндрических отверстий. Большие возможности для интерпретации результатов контроля дает возможность представления сигнала от дефекта в комплексной плоскости на экране графического дисплея. Кроме того, дефектоскопы «Phasec» позволяют вести контроль одновременно на двух частотах и обеспечивают режим запоминания настройки прибора и результатов контроля.

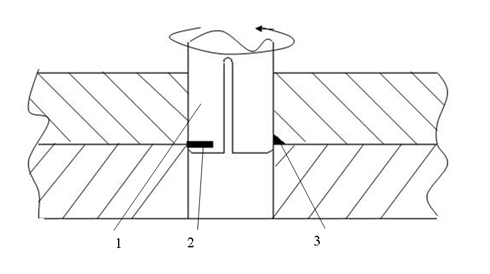

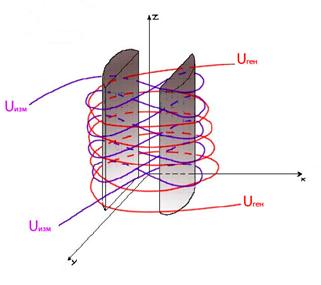

Особое значение динамический режим контроля приобретает при проведении контроля отверстий под соединяющие элементы силового набора в крыле и фюзеляже воздушных судов. Контроль большого количества отверстий с применением статических дефектоскопов в этом случае оказывается малопроизводительным и не обеспечивает требуемой надежности выявления трещин. Наиболее сложно выявлять трещины, образующиеся на стыке двух элементов конструкции - в этой зоне они зарождаются наиболее часто (рис. 1). При контроле в данной зоне, сигнал от трещины (при использовании абсолютного ВТП) будет замаскирован сигналом от самого стыка. Решить вопросы повышения производительности контроля при одновременном повышении чувствительности и достоверности контроля позволяет использование вихретокового зонда с вращающимся ВТП дифференциального типа и системы фильтров верхних и нижних частот [10]. Хорошее подавление мешающих факторов обеспечивает дифференциальный ВТП, предложенный фирмой «Forster» (рис. 2).

Возвращаясь к ситуации сложившейся в отечественном приборостроении в области дефектоскопии, следует отметить, что в последнее время предприятия-разработчики стран СНГ довольно успешно развивают ультразвуковое направление. В последнее время предлагается широкий выбор ультразвуковых дефектоскопов, и наметилась реальная конкуренция с известнейшими зарубежными компаниями. В вихретоковой дефектоскопии такой конкуренции еще нет, однако уже начали появляться отдельные разработки. Внимание технических специалистов Гражданской авиации привлек вихретоковый дефектоскоп Eddycon, разработанный специалистами компании ООО «ПРОМПРИБОР». Вихретоковый дефектоскоп Eddycon изначально создавался как универсальный, при этом заложенные конструкторами технические возможности позволяют в минимально сжатые сроки адаптировать прибор под выполнение специализированных задач по неразрушающему контролю практически в любой отрасли. Дефектоскоп Eddycon оборудован цветным LCD экраном, позволяющим визуализировать процесс контроля по двум критериям: комплексной плоскости и временной развертке. Это преимущество, наряду с наличием набора различных фильтров, дает возможность анализировать результат контроля и принять однозначное решение о наличии либо отсутствии дефекта. [11,12].

Испытания серийной модели дефектоскопа Eddycon специалистами ГосНИИ ГА и ОАО «Туполев» в условиях эксплуатации дали в целом положительный результат. Тем не менее, совместным решением с участием разработчика было сформулировано ряд предложений по доработке прибора, которые бы позволили в полном объеме обеспечить решение задач вихретокового контроля изделий авиационной техники, а также включить дефектоскоп в перечень средств измерений ГА. В частности было запланировано и выполнено следующее:

- обеспечена возможность подключения датчика с вращающимся преобразователем для контроля отверстий;

- обеспечено одновременное наблюдение на экране сигналов от первого и второго каналов и их смеси в режиме вектора или комплексной плоскости;

- исключена необходимость изменять настройку рамок срабатывания автоматической сигнализации дефектов (АСД) при увеличении масштаба;

- обеспечена возможность подключения датчика пути;

- обеспечено введение команды, позволяющей устанавливать исходную рабочую точку в любой зоне экрана;

- обеспечена возможность, переходить в режим контроля из любого пункта меню нажатием одной кнопки;

- введен режим круговой развертки, отображающей на экране маршрут относительного перемещения ВТП по внутренней или внешней поверхностям цилиндрического контролируемого изделия.

Рассмотрим подробнее последний пункт предложений. При нахождении дефекта на круговой развертке должна формироваться соответствующая метка. Внутри круга при этом должен отображаться сигнал от дефекта, представленный в комплексной плоскости. Такая развертка была разработана в ВИАМ и затем опробована в ГосНИИГА и, по мнению специалистов, представляется более информативной по сравнению с временной разверткой. Один из вариантов реализации круговой развертки описан в [13].

Задача упрощалась тем, что основная часть предложений могла быть решена программными средствами. Кроме того, поставлена задача разработать датчик с вращающимся ВТП. Датчик должен состоять из привода, совмещенного с бесконтактным индукционным токосъемником, датчиком пути и сменными наконечниками с ВТП. Сменные наконечники должны обеспечивать контроль отверстий диаметром от 4 до 30 мм. На корпусе привода должны быть расположены выключатель и световой сигнализатор АСД.

Испытания доработанного дефектоскопа были начаты в 2008 г. По результатам испытаний прибор был включен в перечень средств измерений ГА (Регистрационное свидетельство № 213-07-2008 от 28 июля 2008 года).

Рассмотрим некоторые примеры применения прибора в ГА, которые отражают штатные случаи контроля при техническом обслуживании авиационной техники. Испытания проводились по методическим документам, составленным на использование дефектоскопа Phasec 2200 с учетом различия интерфейсов обоих приборов. В качестве объектов контроля использовались стандартные образцы (СО), которые соответствуют реальным объектам контроля с естественными или искусственными дефектами.

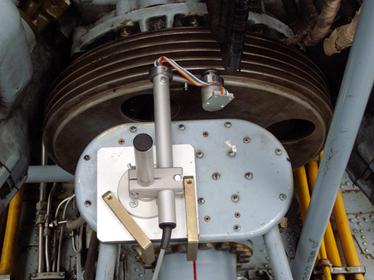

Контроль ведомой конической шестерни главного редуктора вертолета МИ-26 (рис. 3).

Доступ к контролируемой поверхности шестерни осуществляется через специально просверленное отверстие в крышке корпуса редуктора. В отверстии нарезается резьба, с помощью которой жестко фиксируется специально разработанный ВТП. На рис. 4 показан внешний вид ВТП ВР–МИ-26, а на рис. 5 - его расположение на корпусе редуктора. Датчик пути фрикционно связан с поверхностью тормозного барабана (рис. 6), установленного на выходном валу редуктора. Диаметр ролика датчика пути и количество импульсов подобраны таким образом, чтобы один оборот шестерни отображался одним оборотом развертки экрана. Предварительная настройка дефектоскопа производится на СО по прорези глубиной 0,5 мм непосредственно перед установкой ВТП в корпус редуктора. Расстояние между контролируемой поверхностью и рабочей частью ВТП составляет примерно 0,5 мм. Это позволяет сохранить требуемую чувствительность и ослабить фрикционные шумы вращения шестерни.

В отличие от штатного контроля, выполненного с применением дефектоскопа Phasec 2200 (рис. 7), дефектоскоп Eddycon производит запись сканирования поверхности шестерни и точную фиксацию места расположения дефекта (рис. 8). Проводя сравнительный анализ результатов контроля, можно отметить несомненное преимущество дефектоскопа Eddycon, так как на его экране отображена полная картина диагностики шестерни, и отчетливо видно, что шестерня имеет четыре дефекта (трещины), два из которых расположены в непосредственной близости друг от друга. В тоже время дефектоскоп Phasec 2200 может отобразить лишь один сигнал, полученный от дефекта без указания места его расположения.

(Примечание: все четыре дефекта обнаруженные на данной шестерне были подтверждены визуальным методом с использованием эндоскопа.)

Контроль сложного неразъемного соединения.

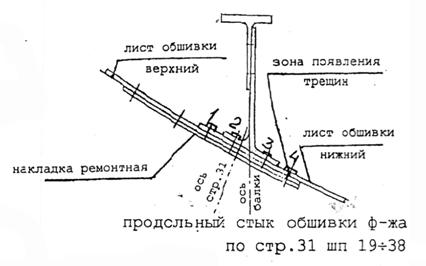

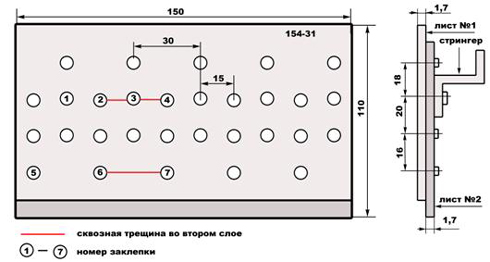

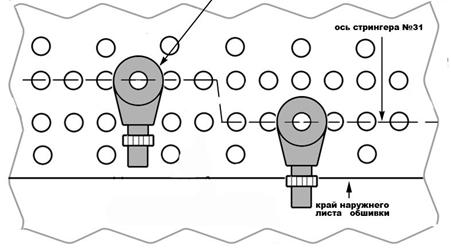

Дефектоскоп Eddycon был также испытан при контроле сложного неразъемного соединения, состоящего из двух листов обшивки и стрингера из алюминиевого сплава Д16Т. Возможное появление дефекта предполагается во втором закрытом слое обшивки, расположенном над стрингером (рис. 9). Толщина обшивки в разных частях фюзеляжа изменяется в пределах от 1,5 до 2,0 мм. Выявлению подлежат трещины, соединяющие три в ряд расположенные отверстия под заклепки, имитация которых в виде прорезей показана на СО (рис. 10). В принципе выявление таких дефектов не представляет особой сложности, так как они уверенно выявляются кольцевым абсолютным ВТП по схеме, представленной на рис. 11, с использованием фазового дефектоскопа со стрелочным индикатором [14]. Однако, сильное влияние таких мешающих факторов, как возникновение переменного зазора между отдельными элементами конструкции или наличия на них мелкой коррозии, не являющейся в данном случае браковочным признаком, приводит к срабатыванию АСД. Применение дефектоскопа с возможностью анализа в комплексной плоскости так же не дало положительных результатов, так как угол между векторами сигналов от дефекта и помехи оказался недостаточным. Поэтому было решено применить локальные ВСП, которые можно разместить между двумя рядом расположенными заклепками [15]. По нашему заданию фирмой ЛЕОТЕСТ был разработан малогабаритный ВСП типа МДФ 0701 с диаметром рабочей площадки 7 мм. При этом локальность контроля на низких частотах оказалась недостаточной, что вызывало сигнал помехи при смешении ВТП в сторону заклепки при сканировании контролируемой зоны. Интерпретация сигнала с целью разделения сигнала от трещины и сигнала помехи в соответствии с методикой [12] является достаточно сложной, что снижает производительность контроля. Поэтому принято компромиссное решение, которое состоит в том, что весь контроль разбивается на два этапа. На первом этапе проводится контроль кольцевым ВТП (рис. 12,а). И только в местах, где фиксируется подозрение на дефект, проводится дополнительный контроль с применением мультидифференциального ВТП (рис. 12,б). Окончательное решение принимается по результатам второго этапа контроля.

Методика штатного контроля предусматривала применение приборов Phasec 2200 и Phasec 2d. Проведенное опробование с применением СО (рис. 10) показало возможность замены дефектоскопов Phasec на дефектоскоп Eddycon.

Контроль деталей АТ из ферромагнитных материалов.

Как отмечалось выше, применение мультидиференциальных ВТП с высокими селективными свойствами позволяет успешно контролировать ферромагнитные материалы, которые обычно вихретоковым методом не контролируют из-за сильного влияния структурной неоднородности магнитных свойств. [15]. Удачным примером решения этой проблемы служит проведение контроля элементов шасси, изготовленных из высокопрочных сталей, вихретоковым дефектоскопом Eddycon с применением ВТП типа ПН-05-МДФ01. В частности на рис. 13 представлены зоны контроля траверсы шасси. При этом небольшой диаметр датчика (всего 5 мм) позволяет решить и проблемы, возникающие при произведении контроля, связанные со сложной геометрической формой траверсы шасси.

Рис. 1. Схема выявления дефектов на боковой стенке отверстий многослойных узлов: 1 - раздвижной подпружиненный корпус; 2 – ВТП; 3 – угловая трещина верхней обшивки.

Рис. 2. Схема намотки витков дифференциального ВТП для вращающегося датчика.

Рис. 3 Вертолет МИ-26

Рис.4. Внешний вид преобразователя ВТП ВР–МИ-26

Рис. 5. Установка ВТП в отверстиях (1 - 2) в крышке при проведении контроля шестерни главного редуктора вертолета МИ-26.

Рис. 6. Общий вид датчика пути и его расположение на тормозном барабане.

Рис. 7 Результаты контроля шестерни редуктора ВР-26 дефектоскопом Phasec 2200

Рис. 8 Результаты контроля шестерни редуктора ВР-26 дефектоскопом Eddycon

Рис. 9. Зоны вероятного появления трещин продольных стыков обшивки фюзеляжа(правый борт, вид против направления полета).

Рис. 10. Эскиз рабочего СО типа 154-31.

Рис. 11. Типовое положение установки ВТП кольцевого типа при контроле силового набора вдоль оси стрингера № 31.

Рис. 12. Внешний вид ВТП для выявления дефектов под обшивкой в зоне заклепок с стандартным кабелем типа 33А130: а – кольцевой ВТП типа ПКТ-137; б – мультидиференциальный ВТП типа Леотест МДФ 0701.

Рис. 13. Зоны вихретокового контроля траверсы основной опоры шасси.