Варуха Г.В. Инженер 1-ой категории ГП «ПО ЮМЗ им А.М. Макарова»

Бондаренко В.В. Инженер ЗАО«УкрНИИНК»

В данной статье отображен опыт разработки и внедрения на предприятии ГП «ПО ЮМЗ им А.М. Макарова механизированой установки для ультразвукового контроля стальной ленты «УКТЛ» взамен технически устаревшему оборудованию НК производственной линии завода. Также в статье изложены технические характеристики и возможности системы.

The experience of development and implementation on the enterprises of "YuzhMash" (South Engineering Plant) named after Makarov. A.M. of mechanized system for ultrasonic inspection of "UKTL" steel belt instead of obsolete NDT equipment of manufacturing line of the plant is described in this article. Technical characteristics and system's capabilities are also stated in the article.

История Южного машиностроительного завода, он же "Южмаш" ныне ГП «ПО ЮМЗ им А.М. Макарова», началась с 1944 г., когда в освобожденном Днепропетровске построили завод по выпуску грузовых автомобилей. Затем предприятие перепрофилировали на боевые баллистические ракеты, способные нести ядерные боеголовки. Ракеты выпускали с 1951-го по 1990 г., а город закрыли для посещения иностранцами. Апофеозом украинского ракетостроения стала знаменитая баллистическая ракета СС-18 "Сатана" — самое страшное оружие в мире.

Начиная с 1964 г. на предприятии для контроля качества выпускаемой продукции эксплуатировалась механизированная ультразвуковая установка УКТЛ, предназначенная для контроля стальной нержавеющей ленты из материала 12Х18Н10Т. Эта система была разработана и внедрена на предприятии ленинградской организацией НИИ-13 и предназначалась для выявления внутренних и поверхностных дефектов в ленте толщиной 0,15- 0,45мм. Затем в 1991г с целью расширения диапазона контролируемых толщин (0,15-0,6мм; 1,0мм) установка была доработана.

За этот длительный период эксплуатации (44года) установки полностью износились ряд узлов съема первичной информации, преобразователи потеряли чувствительность, на установке использовалась технически устаревшая ультразвуковая аппаратура (УДМ1-1М). Установка не имела никаких средств подтверждения результатов контроля и вся работа по контролю ленты была на совести оператора, который мог и не контролируя ленту закрыть операцию контроля. Из стальной ленты делаются весьма ответственные детали (мембраны и сильфоны идущие на двигатели ракет рисунок 1).

Рисунок 1 – Общий вид межконтинентальной ракеты.

В последнее время на мембранах и сильфонах при их испытаниях были обнаружены дефекты металлургического производства.

Именно поэтому на заводе ГП «ПО ЮМЗ им А.М. Макарова» было принято решение о модернизации существующей линии ультразвукового контроля стальной ленты. Предприятие выдвигало много требований, но основными были:

- модернизация линии в кратчайшие сроки;

- жесткие требования к размерам выявляемых дефектов;

- 100% документирование процесса контроля стальной ленты.

В связи с поставленными задачами завод ориентировался на украинского производителя приборов и систем неразрушающего контроля, так как только он смог бы осуществить модернизацию существующей линии в краткие сроки.

В связи с тем, что у НПФ «Ультракон-Сервис» огромный опыт в производстве и модернизации систем для неразрушающего контроля (их заказчиками выступали такие предприятия как: ООО «ХТЗ», ОАО «НТЗ», корпорация «АвтоЗАЗ», ГП «Укрзалізниця» и др. ) было принято решение обратится к НПФ «Ультракон-Сервис» для решения поставленной задачи. После краткого согласования технического задания предприятие приступило к разработке системы для автоматического ультразвукового контроля стальной ленты «УКТЛ», которая бы внедрялась в технологическую линию заказчика и максимально использовала уже имеющиеся оборудование на предприятии (Рисунок 2).

Рисунок 2 – общий вид модернизированной установки УКТЛ.

Благодаря тому, что НПФ «Ультракон-Сервис» применяет для разработки многоканальных систем универсальные дефектоскопы «ОКО-14», «ОКО-13», собственного производства с универсальным программным обеспечением, а также имеет мощную производственную базу, через 6 месяцев была разработана и внедрена на предприятии система, обеспечивающая следующие возможности:

- механизированный контроль ультразвуковым методом тонкой стальной ленты на наличие внутренних и поверхностных дефектов типа расслоений, закатов, включений и т.п.

- механизированный контроль ленты ультразвуковым методом с применением пары специализированных наклонных ультразвуковых контактных преобразователей, возбуждающих в объекте контроля волны Лэмба.

- стабильное выявление дефектов, эквивалентных по своей отражающей способности контрольному отражателю типа сквозное сверление диаметром 1 мм.

Ниже приведены параметры объекта контроля, а также основные технические характеристики установки.

Параметры ленты, наличие дефектов в которой контролируется:

- материал: нержавеющие марки стали 12Х18Н10Т и аналогичные;

- толщина: (от 0,15 до 0,60) мм и 1 мм;

- ширина: от 300 до 410 мм.

Технические характеристики установки:

- допускаемые неконтролируемые зоны («Мертвые зоны») до 12 мм от края ленты, для толщин до 0.6 мм и 25 мм для толщин свыше 0.6 мм;

- количество ультразвуковых каналов прозвучивания, не менее двух (возможность подключения до 8 каналов);

- линейная скорость протяжки ленты, не более 6 м/мин;

- номинальные частоты ультразвуковых колебаний (УЗК) – 1,25 МГц и 2,5 МГц.

Установка обеспечивает следующие сервисные функции:

- отображение информации в виде разверток А-скан и Б-скан.

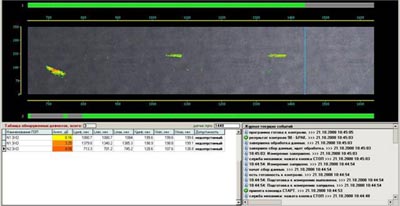

- контроль качества акустического контакта (рис. 3);

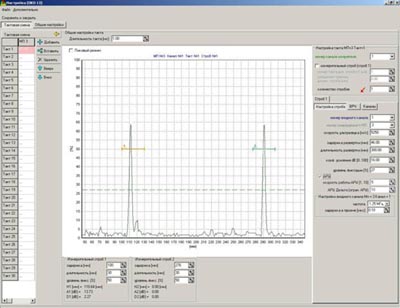

Рисунок 3 – вид экрана при контроле (дефекты, акустический контакт)

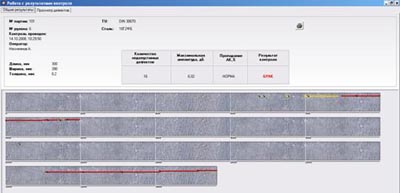

- запись, хранение результатов и отображение (в виде дефектограммы) информации о процессе контроля (рис. 3); выдачу результатов контроля (протокола контроля) на электронном и бумажном носителе (рис. 4,5);

Рисунок 4 – протокол контроля (электронный)

Рисунок 5 – просмотр архива контроля с последующим созданием отчета.

- выдачу звукового и светового сигнала о наличии дефектов;

- нанесение отметок краской на участки ленты, определяющие местоположение дефектов (рис. 6).

Рисунок 6 – общий вид каретки с датчиками и краскоотметчика.

Система предназначена для работы тремя режимами:

- Режим «Калибровка» – предназначен для настройки механических узлов и установки браковочных уровней. В данном режиме оператор вручную управляет перемещением блоков ПЭП и ленты и производит настройку браковочного уровня контроля. Качество калибровки проверяется при ручном включении привода протяжки (рисунок 7).

Рисунок 7 – Калибровка задержки в призме ПЭП и чувствительности контроля

- Режим «Автоматический контроль» – основной режим работы. В случае обнаружения дефекта протяжка ленты останавливается. Оператор, перемещая вручную каретку с датчиками УЗК и наблюдая при этом А-скан, отмечает дефект. После этого каретка возвращается в исходное положение.

- Режим «Контроль» – автоматический контроль с ручным подтверждением дефектов. Контроль осуществляется при минимальном участии оператора. В данном режиме при срабатывании сигнализации о превышении уровня сигнала, установленного при калибровке браковочного уровня, привод протяжки ленты автоматически останавливается и оператор, вручную перемещая блоки ПЭП, наблюдает на экране дефектоскопа сигнал (в виде А-скана) от дефекта и проводит разбраковку (подтверждение или отклонение обнаруженного дефекта), после чего продолжается автоматический контроль.

В процессе внедрения системы в линию специалистами НПФ «Ультракон-Сервис» было проведено обучение персонала цеха по работе на установке УКТЛ. (рисунок 8).

Рисунок 8 – персонал обученный работать на установке.

А также, была проведена первичная метрологическая аттестация модернизированной установки УКТЛ, независимой государственной организацией «Днепрстандартметрология», по согласованной с предприятием программе метрологической аттестации. Аттестация проведена без замечаний.

Оперативно и качественно провели в кратчайшие сроки (за полгода) работу сотрудники НПФ «Ультракон-Сервис» Никоненко А.А., Свистун А.В., Дидык А.В., Шевченко Н.П., Романенко А.Б., Молодчик М.Л., за что им большое спасибо от всего предприятия.

На сегодняшний день установка УКТЛ введена в эксплуатацию, и завод проводит контроль ленты на модернизированной установке УКТЛ.

За период эксплуатации было проконтролировано два рулона стальной ленты толщиной 1 мм общей длиной более 100 метров (рисунок 9). Дефектов в ленте не обнаружено.

Рисунок 9 – контроль рулона стальной ленты.

Эксплуатация показала, что установка работает стабильно без збоев и соответствует всем заявленным техническим характеристикам. Со стороны заказчика замечаний к работе нет.

Огромная благодарность предприятию НПФ «Ультракон-Сервис» за качественную разработку системы в сжатые сроки.