Буга В.И., Джаганян А. В., Лепеха В.Л.

ООО «Промприлад»

На современном этапе развития неразрушающего контроля, всё чаще встаёт вопрос оценки результатов дефектоскопии. На смену дефектоскопам индикаторного типа, работающим по пороговому принципу, приходят современные приборы, обладающие улучшенной чувствительностью и предоставляющие широкие возможности по обработке и представлению данных контроля. Очевидно, что использование дефектоскопов такого класса повышает достоверность контроля и даёт в руки дефектоскописта мощное измерительное средство.

Одной из отраслей промышленности, которая нуждается в приборах подобного класса, является нефтегазовая промышленность. Громадная протяженность, эксплуатация в экстремальных климатических условиях, высокое давление, длительные сроки эксплуатации делают магистральные газопроводы объектом пристального внимания специалистов.

В связи с этим в настоящее время остро встал вопрос диагностики, ремонта и переизоляции действующих газопроводов. Вряд ли для кого-то из Вас является секретом то, что многие из них находятся в эксплуатации более 30 лет и на сегодняшний день представляют собой реальную опасность из-за вероятности аварий.

Необходимо отметить, что условия эксплуатации продуктопроводов очень часто затрудняют проведение дефектоскопии (природный рельеф, характер почвы, климатические условия, состояние поверхности продуктопровода).

Рисунок 1. Условия эксплуатации продуктопроводов

Очевидно, что существует необходимость создания средств диагностики, способных решать задачи дефектоскопии продуктопроводов в таких условиях. Давно известно, что дефектоскопия вихревыми токами имеет ряд преимуществ, способных облегчить решение задач НК в сложившейся ситуации:

- возможность работы по неочищенным поверхностям;

- работа с зазором между преобразователем и ОК;

- контроль грубых поверхностей с шероховатостью от Rz=320;

- проведение динамического контроля на больших скоростях;

- оперативность выдачи информации.

Рисунок 2. Качество поверхности магистрального трубопровода, подлежащего контролю.

Для решения вопросов обеспечения контроля трубопроводов, специалисты ООО «Промприлад» разработали ряд вихретоковых приборов. Речь идёт об универсальном многоканальном вихретоковом дефектоскопе ОКО-01 и о ручном вихретоковом дефектоскопе ВД3-71.

Как показывает практика, объёмы работ по дефектоскопии продуктопроводов, очень велики. Поэтому предпочтение, при проведении НК продуктопроводов, отдаётся механизированному контролю.

Под механизированным контролем подразумевается широкий спектр разнообразных сканирующих устройств, которые в составе с современными дефектоскопами дают дефектоскописту достаточно эффективное средство диагностики. Механизированный контроль обладает достаточно высокой производительностью и достоверностью контроля. Также, такие устройства менее требовательны к условиям эксплуатации и способны выдавать результаты контроля в реальном времени. Имея такую информацию, оператор способен быстро корректировать процесс контроля:

- принимать решения о пригодности контролируемого участка;

- провести подтверждающий контроль;

- охарактеризовать и оценить выявленный дефект.

Как показывает практика, эффективно использовать ручной механизированный контроль в сочетании с подтверждающим контролем ручным прибором. Осуществляя, таким образом дефектоскопию, оператор сохраняет высокую производительность контроля и возможность достаточно точно оценить найденные дефекты. Для проведения ручного вихретокового контроля был создан дефектоскоп ВД3-71. Данный прибор обладает всеми возможностями современных вихретоковых дефектоскопов:

- возможность использовать практически все типы преобразователей

- высокая чувствительность

- возможность цифровой обработки сигнала

- широкий диапазон рабочих частот

- двухчастотный режим работы

- сохранение результатов контроля и настроек прибора

Одним из достижений наших предприятий в области разработки аппаратуры НК является многоканальный универсальный дефектоскоп ОКО-01, который в меру своей универсальности и гибкости применения является необходимым средством для проведения механизации НК на предприятиях. Дефектоскоп может быть выполнен в двух исполнениях: вихретоковом и ультразвуковом.

Основные технические характеристики многоканального УЗ дефектоскопа ОКО-01:

- просмотр результатов контроля в реальном времени по выбранному каналу в режиме отображения «А-скан», «Б-скан»;

- фиксирование мест пропажи акустического контакта и превышения скорости сканирования в режиме «Дефектограмма»;

- звуковая и световая сигнализация при срабатывании всех методов контроля, нарушении акустического контакта и превышении скорости сканирования.

- 100%-ное документирование результатов и условий контроля;

- детальный анализ и мониторинг технического состояния контролируемых изделий;

- рабочие частоты ПЭП – 2.5, 5 МГц;

- сочетание малых габаритов и веса и возможности многоканальных установок;

- выдача паспорта качества на объект контроля;

- максимальное количество УЗ каналов – 32;

- цветной TFT дисплей;

- Flash карта (для сохранения данных контроля);

- поддержка USB интерфейса;

Существенное преимущество дефектоскопов ОКО-01 и ВД3-71 с применением специализированных мультидифференциальных вихретоковых преобразователей делает возможным решение ряда задач по обнаружению и оценке дефектов.

Одной из таких задач нефтегазовой промышленности является дефектоскопия поверхности основного тела трубы через слой изоляционного покрытия с целью выявления стресс-коррозионных зон (см. рис. 4).

Рисунок 5. Фрагмента трубы.

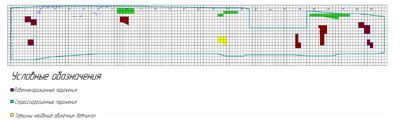

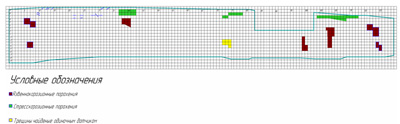

Для проведения испытаний был использован фрагмент трубы магистрального трубопровода (см. рис.5). На фрагменте наблюдались зоны со стресс-коррозионным и язвенным поражением, а также одиночные трещины (см. рис. 6). При установке порогового уровня эквивалентного 0,5 мм (выявление трещин глубиной от 0,5 мм) без слоя изоляции с помощью дефектоскопа ОКО-01 и сканирующего устройства были выявлены все вышеперечисленные зоны с дефектами за исключением некоторых коротких по протяженности трещин (см. рис.6). Далее был проведен подтверждающий контроль с помощью дефектоскопа ВД3-71 и вихретокового преобразователя ПН-12-МДФ01. Все дефекты были подтверждены, а также были выявлены мелкие трещины.

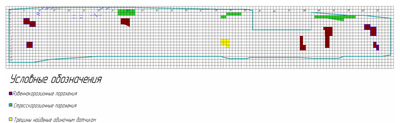

Затем на фрагмент трубы был нанесен слой изоляционного покрытия толщиной ~1 мм. При проведении контроля с пороговым уровнем 0,5 мм через слой изоляции были выявлены дефекты глубиной от 0,5 мм (см. рис. 7). Но следует отметить, что из-за таких факторов, как изменение электромагнитных свойств и увеличение зазора, дефекты глубиной ~0,5 мм выявляются неуверенно и амплитуда сигнала от них соизмерима с амплитудой сигнала от мешающих факторов. Исходя из этого, был увеличен пороговый уровень до 1 мм. После проведения контроля были выявлены и подтверждены дефекты типа язвенно-коррозионное и стресс-коррозионное поражение с эквивалентной глубиной поражения больше 1 мм (см. рис. 8).

Рисунок 6. Результаты ВТК фрагмента трубы. Браковочный уровень 0,5мм без изоляции

Рисунок 7. Результаты ВТК фрагмента трубы. Браковочный уровень 0,5мм, одинарный слой изоляции.

Рисунок 8. Результаты ВТК фрагмента трубы. Браковочный уровень 1мм, одинарный слой изоляции

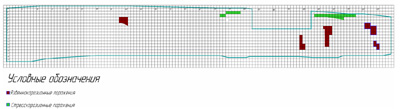

Для полноты эксперимента на фрагмент трубы был нанесен слой изоляционного покрытия общей толщиной ~3 и ~6 мм. Результаты дефектоскопии с пороговым уровнем 1 мм показали наличие дефектов в тех зонах, где были обнаружены дефекты при однослойном изоляционном покрытии.

Как показала практика, чувствительность приборов позволяет выявлять дефекты типа трещины с глубиной от 1мм через диэлектрический слой изоляции до 6 мм. При работе без зазора приборы способны выявлять трещины глубиной от 0,5мм. Также, изменяя пороговый уровень, дефектоскопист имеет возможность относительно оценить глубину залегания дефекта.

Рисунок 9. Результаты ВТК фрагмента трубы. Браковочный уровень 1мм, изоляционное покрытие общей толщиной ~3 и ~6 мм.

Мешающие факторы при оценки параметров дефекта.

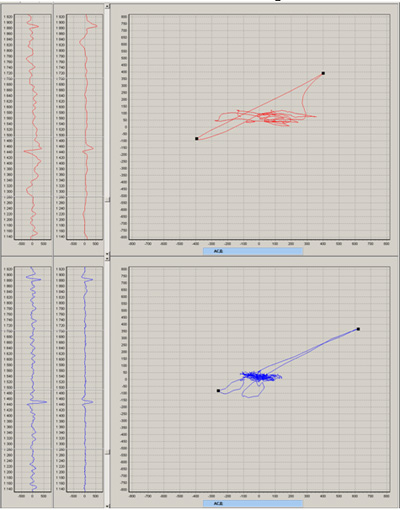

При проведении контроля одним из основных мешающих факторов при обнаружении и оценке глубины стресс-коррозии труб являются резко выраженное изменение электромагнитных свойств трубы и, кроме того, сама структура стресс-коррозионных зон даёт существенную погрешность при оценке глубины и протяжённости дефекта.Для борьбы с данными мешающими факторами применяется цифровая фильтрация сигнала. Это позволяет избавиться от влияния неоднородностей материала стенки трубы.

Рисунок 10. Выделение полезного сигнала от дефекта при помощи цифровой фильтрации (до применения цифровой фильтрации - красный, после фильтрации - синий)

В заключении хочу отметить, что оценка параметров дефектов – это очень важная и необходимая процедура. По её результатам делаются выводы о дальнейших действиях по устранению дефектного участка. Поэтому необходимость в использовании высококачественных средств измерения очевидна.

Оборудование для вихретоковой дефектоскопии, разработанное компанией «Промприлад», позволяет решать широкий круг задач неразрушающего контроля на основе возможности работы в широком диапазоне рабочих частот. В дефектоскопе реализована возможность представления сигналов в комплексной плоскости или представление компонент сигналов с временной разверткой. Дефектоскоп легко адаптируется к вихретоковым преобразователям различного типа.

Всё разнообразие выполняемых функций и области применения обеспечиваются программно. Дефектоскопы ВД3-71 и ОКО-01 имеют высокую чувствительность, что позволяет обнаруживать не только поверхностные трещины, но и подповерхностные дефекты, в том числе – в многослойных конструкциях. Приборы обеспечивают сохранение результатов контроля, а также хранение настроек прибора.

На протяжении всего срока эксплуатации наших приборов мы оказываем помощь нашим клиентам и обеспечиваем техническое сопровождение, а также, оборудование постоянно совершенствуется и модернизируется на основании отзывов пользователей.