Неразрушающий контроль сварных швов

Визуальный контроль

Капилярный контроль

Ультразвуковые методы контроля

Эхо-импульсный метод

Эхо-зеркальный метод

Зеркально-теневой метод

TOFD — метод

Вихретоковый контроль

Магнитопорошковый контроль

Радиографический контроль

Сварные соединения являются самым распространенным видом неразъемных соединений во всех областях промышленного производства. Существует большое количество их типов как по способам выполнения (ручная электродуговая, автоматическая и полуавтоматическая, под флюсом, дуговая в защитном газе, контактная и пр.), так и по видам соединений (стыковое, угловое, тавровое, нахлесточное). Однако, независимо от того, каким методом было выполнено сварное соединение, после окончания сварочных работ, в большинстве случаев выполняется контроль сварного шва. Дефектоскопия направлена на выявление различных дефектов, которые приводят к ослаблению прочности и надежности соединения, а также нарушению их герметичности. Своевременное обнаружение таких дефектов существенно влияет на определение эксплуатационного ресурса сварной конструкции в целом. Качество выполнения сварных швов является особенно критичным при эксплуатации систем и сосудов, работающих под высоким давлением, элементов несущих конструкций.

Неразрушающий контроль (НК) является основным методом контроля сварных соединений, поскольку позволяет сохранить целостность контролируемого узла и его эксплуатационные качества. Существует множество методов НК и огромное количество моделей оборудования, основанного на том или ином из этих методов. При выборе метода контроля необходимо учитывать многочисленные факторы, такие как материал свариваемых деталей, конструкция сварного соединения, состояние поверхности, требования к качеству, доступ, вид и расположение возможного дефекта (несплошности), стоимость и производительность контроля. Вследствие этого, одного универсального способа контроля не существует, и от выбора наиболее оптимального варианта в значительной мере будет зависеть качество, надежность и долговечность конечного изделия.

Визуальный контроль

Данный метод контроля сочетает в себе внешний осмотр и измерение геометрических параметров шва на их соответствия заданным значениям. Проведению дефектоскопии должна предшествовать очистка сварных швов от окалины, брызг металла и шлака. После этого поверхность обрабатывают спиртом или подвергают травлению с использованием 10% раствора азотной кислоты. В качестве инструментов при данном виде контроля обычно используется лупа с 5-ти или 10-ти кратным увеличением, осветительные приборы, а также измерительные инструменты (линейка, штангенциркуль, шаблоны), с помощью которых контролируются как размеры самого шва, так и размеры обнаруженных дефектов. Несмотря на кажущуюся простоту, данный вид контроля является весьма действенным и предшествует другим методам контроля. Причем, если на этом этапе обнаруживаются дефекты, то шов считается забракованным и последующие виды контроля уже не производятся. Очевидным недостатком данного метода является невозможность обнаружения большинства скрытых дефектов и субъективность методов оценки, требующая наличия большого опыта у специалиста, осуществляющего контроль.

Капиллярный контроль

Данный метод основан на способности жидкости втягиваться в самые мельчайшие каналы и заполнять их собой. По своей сути эти мельчайшие дефекты сварного шва являются капиллярами. Например, к ним относятся поры и трещины, которые содержатся на поверхности материала. Скорость и глубина проникновения жидкости зависит от радиуса капилляра и смачиваемости жидкости. Таким образом, капиллярный метод является весьма действенным для обнаружения поверхностных дефектов. Для увеличения его эффективности используются так называемые пенетранты. Обладая малым поверхностным натяжением, они способны проникать в глубь капилляра, а их яркая окраска делает их заметными, что облегчает обнаружение дефекта. Комплект для капиллярного контроля обычно включает в себя: пенетрант; очиститель, который необходим для тщательной очистки поверхности перед проведением контроля; проявитель, в результате нанесения которого пенетрант извлекается из дефекта и создает индикаторный рисунок на контрастном фоне, по которому можно наглядно судить о размерах и форме дефекта.

Данный вид контроля близок по своей методике к визуально-измерительному, поскольку производится путем визуального осмотра сварного шва, поэтому имеет те же недостатки.

Ультразвуковые методы контроля

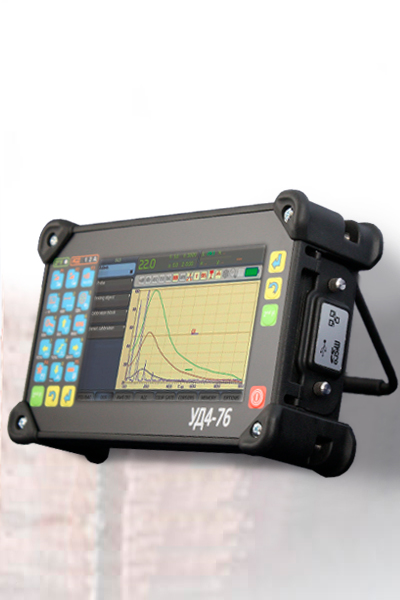

Данный вид контроля является одним из самых распространенных, поскольку позволяет с большой точностью обнаруживать скрытые дефекты, расположенные внутри сварного шва. Метод основан на использовании ультразвуковых волн, которые проходят через слой металла и отражаются от его границы и границ внутренних несплошностей. По разнице во времени между посланным и отраженными сигналами, а также по форме и амплитуде отраженных сигналов можно судить не только о толщине металла, но и о встречающихся на пути ультразвукового сигнала дефектах. Прибор для проведения ультразвукового неразрушающего контроля называется дефектоскопом. В дефектоскопе используются специальные преобразователи (излучатели — приемники УЗ сигнала), которые позволяют реализовывать такие методы контроля как эхо-импульсный, эхо-зеркальный и зеркально-теневой.

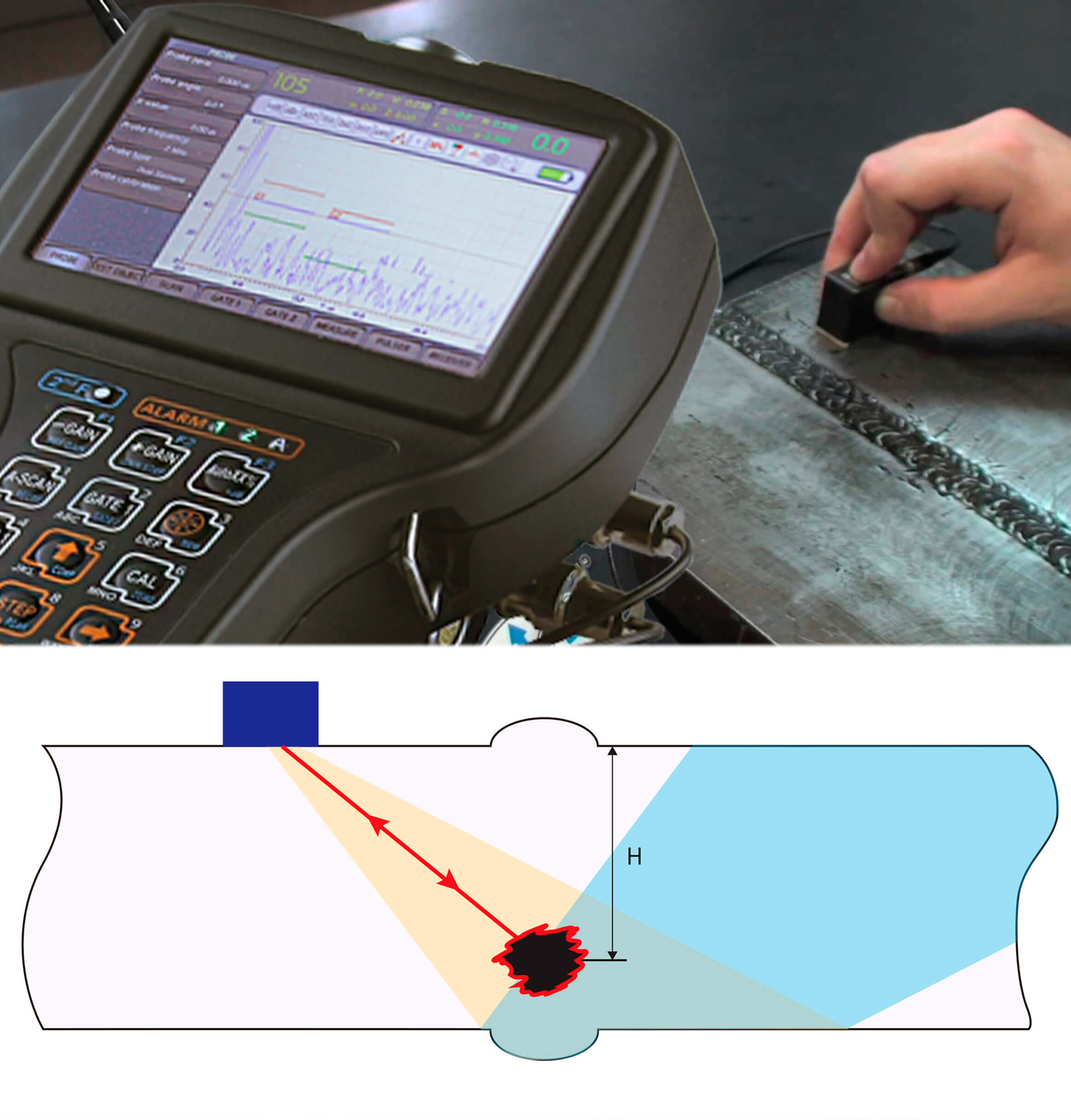

Эхо-импульсный метод

При эхо-импульсном методе преобразователь посылает в объект зондирующий сигнал и принимает эхо-сигналы, отраженные от дефектов и конструктивных особенностей изделия. Время их прихода позволяет судить о координатах, а амплитуда – оценивать размеры дефектов. Недостатком метода является необходимость наличия у дефекта отражающей поверхности, перпендикулярной ультразвуковому лучу, либо нахождение дефекта вблизи поверхности изделия. Например, эхо-импульсный метод не позволяет выявлять плоскостные дефекты (трещины и несплавления), не подходящие близко к поверхностям изделия.

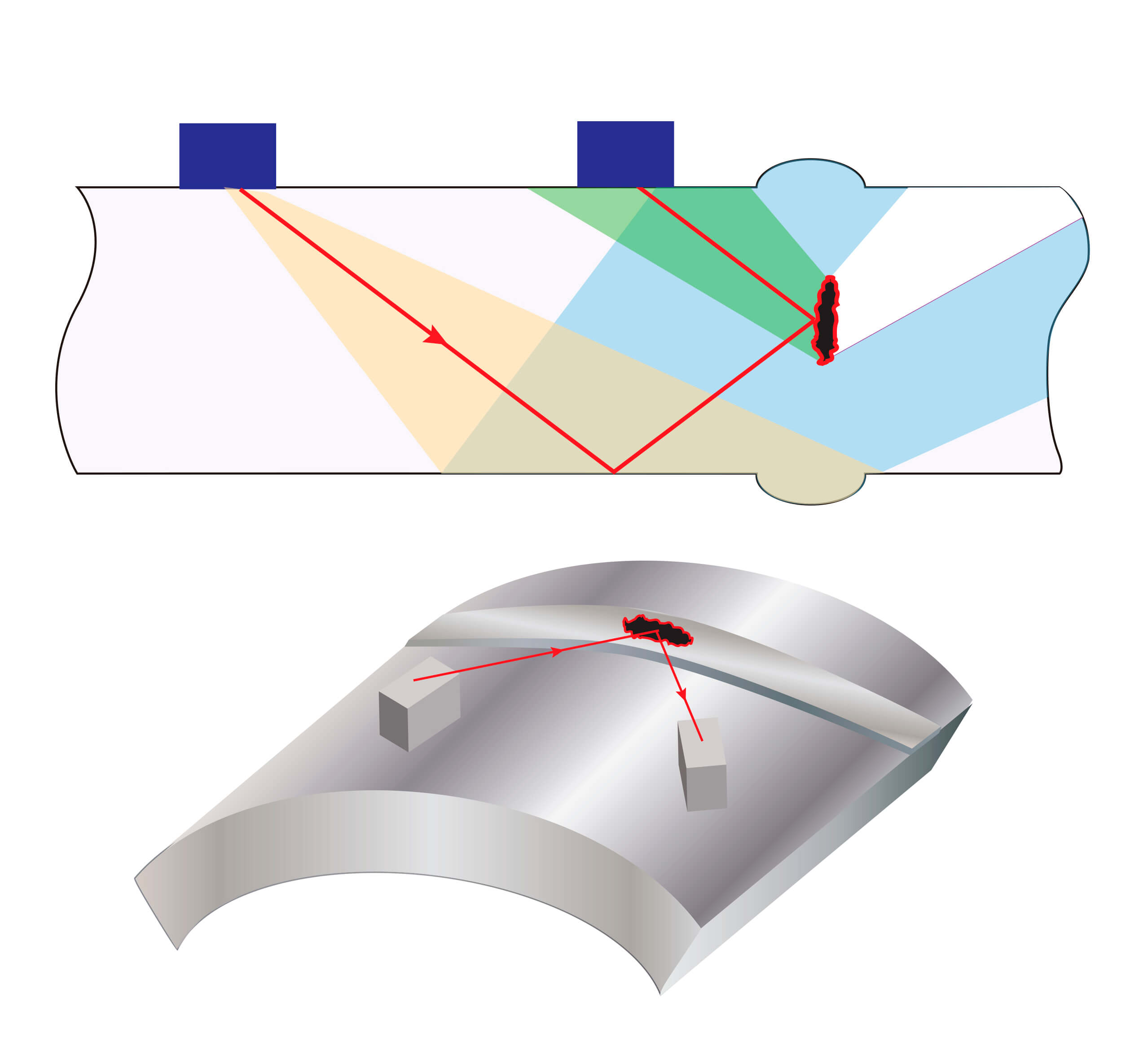

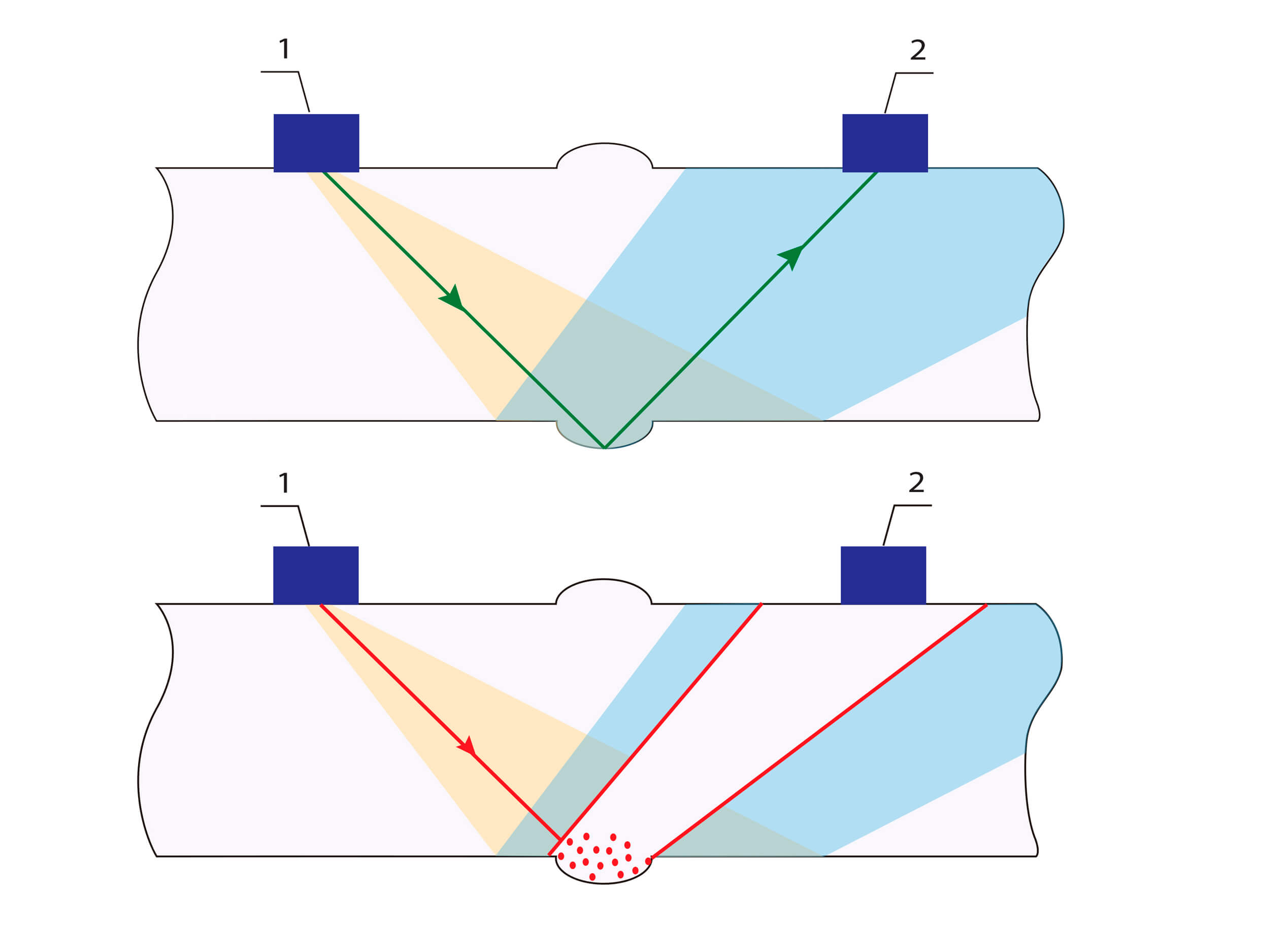

Эхо-зеркальный метод

Эхо-импульсный метод не позволяет выявлять плоскостные дефекты (трещины и несплавления), не подходящие близко к поверхностям изделия. Для выявления таких дефектов применяют эхо-зеркальные методы – Тандем и Дуэт. В этих методах используется пара преобразователей, установленных таким образом, чтобы сигнал, излученный первым датчиком, после отражения от плоскостного дефекта вернулся на второй преобразователь. Однако, даже такой метод не гарантирует выявления дефектов всех ориентаций.

Зеркально-теневой метод

Для этого применяют зеркально-теневой метод. При контроле по данному методу, датчики устанавливают с двух сторон от шва так, чтобы отраженный от задней поверхности сигнал попадал на приемник. Достаточно крупные дефекты практически любой ориентации, пересекающие ультразвуковой луч, затеняют упомянутый сигнал, что и сигнализирует об их обнаружении. Но этот метод, к сожалению, не дает точной информации о координатах обнаруженных дефектов.

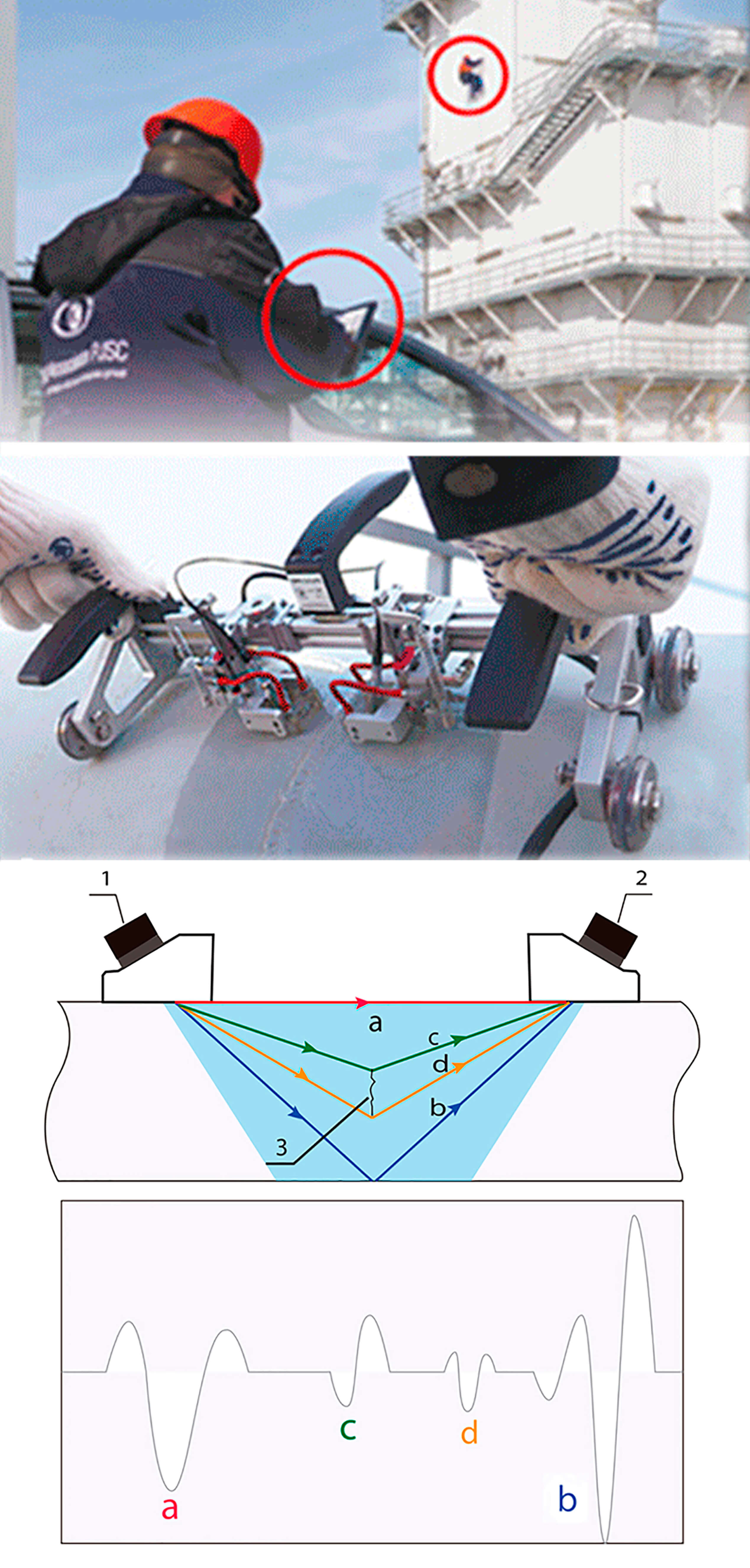

Дифракционно-временной TOFD метод

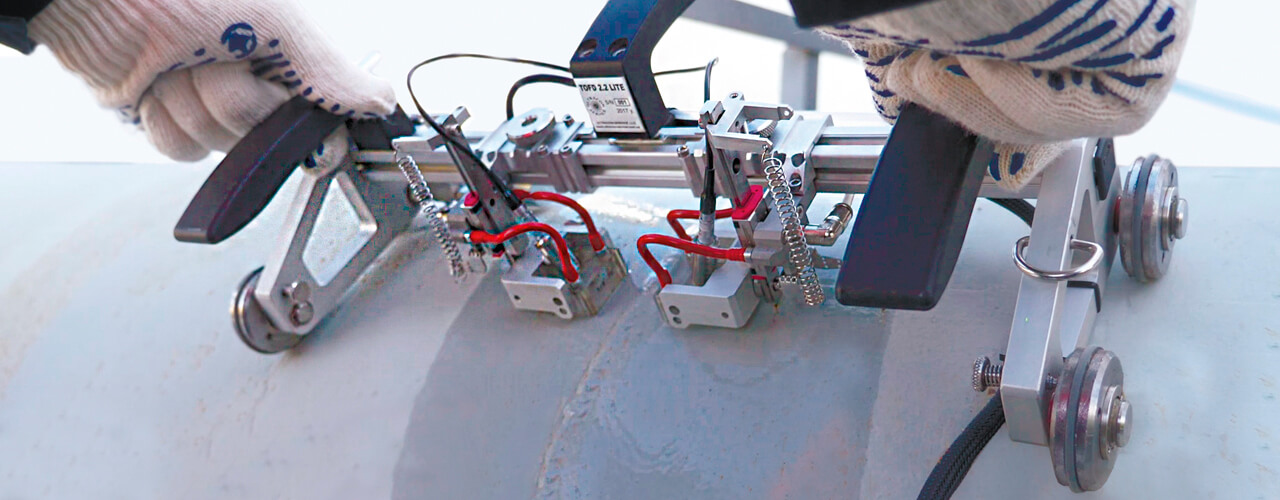

В последние десятилетия получил все большее распространение дифракционно-временной (TOFD) метод ультразвукового контроля сварных швов. Метод ToFD основан на взаимодействии ультразвуковых волн с краями несплошностей. Это взаимодействие приводит к излучению дифракционных волн в широком диапазоне углов. Обнаружение дифракционных волн позволяет установить наличие несплошности. Время прохождения регистрируемых сигналов является мерой оценки высоты несплошности, тем самым позволяя измерить дефект, а размер несплошности всегда определяется временем прохождения дифракционных сигналов. Амплитуда сигнала не используется для определения размера. Причем излучаются и применяются как продольные, так и поперечные волны. Главная информационная характеристика – время прихода сигнала. Метод также называют времяпролетным, что является буквальным переводом английского названия Time of Flight Diffraction (ToFD). Этот метод обладает рядом преимуществ перед обычными методами ручного УЗК: • В несколько раз более производительный • Мало чувствительный к ориентации дефектов • Позволяет не оценить, а измерить истинные размеры плоскостных дефектов • Высокая степень документируемости результатов контроля Для реализации метода TOFD применяется специальное оборудование, использующее одну или несколько пар преобразователей, размещаемых с двух сторон от шва и перемещаемых при контроле вдоль него.

Вихретоковый контроль

Вихретоковый неразрушающий контроль основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте контроля этим полем. Принцип действия вихревых дефектоскопов основан на методе вихревых токов, который заключается в нарушении вихревых токов в локальной зоне контроля и регистрации изменений электромагнитного поля вихревых токов, обусловленных дефектом и электрофизическими свойствами объекта контроля. Характеризуется небольшой глубиной контроля. Используется для обнаружения трещин и несплошности материала на глубине до 2 мм. Конструкция и методы настройки приборов вихретокового контроля напоминают конструкцию и методы настройки их ультразвуковых аналогов, в них используются соответственно вихретоковые преобразователи и вихретоковые стандартные образцы. Очевидно, что ультразвуковой и вихретоковый методы контроля взаимно дополняют друг друга, обеспечивая полноту и достоверность контроля сварного шва по всей его глубине и протяженности. Оборудование вихретокового неразрушающего контроля так же производится группой компаний «Ассоциация «ОКО» в виде различных моделей дефектоскопов

Магнитопорошковый контроль

Магнитопорошковый контроль (МК) или магнитопорошковая дефектоскопия (МД) – это метод неразрушающего контроля основанный на явлении притяжения частиц магнитного порошка магнитными потоками рассеяния, возникающими над дефектами в намагниченных объектах контроля. Магнитопорошковый метод предназначен для выявления поверхностных и подповерхностных нарушений сплошности таких как волосовины, трещины различного происхождения, несплавление сварных соединений, флокены, закаты, надрывы и т.д. Магнитопорошковый дефектоскоп позволяет контролировать различные по форме детали, сварные швы, внутренние поверхности отверстий путем намагничивания отдельных контролируемых участков или изделия в целом циркулярным или продольным полем, создаваемым с помощью набора намагничивающих устройств, питающихся импульсным или постоянным током, или с помощью постоянных магнитов.

Радиографический контроль

Данный метод приводится в этой статья только для того, чтобы сделать картину методов неразрушающего контроля, применяемых для проверки сварных швов достаточно полной. Хотя этот метод и является весьма точным, но его применение довольно ограничено, поскольку связано с использованием гамма-лучей и рентгеновского излучения, обладающих высокой проникающей способностью, что позволяет им проходить через металл, фиксируя дефекты на фотопленке. Это обуславливает его повышенную опасность для здоровья человека. Кроме того, приборы такого типа являются довольно дорогостоящими. Поэтому, использование данного вида контроля является весьма специфическим и требует применения специальных методов защиты и создания соответствующих лабораторных условий для проведения проверки. Таким образом, мы рассмотрели основные методы неразрушающего контроля сварных швов. Очевидно, что наиболее точные результаты проверки и безопасные условия ее проведения обеспечивает комбинированное использование ультразвукового, вихретокового и магнитопорошкового контроля.